Производство фанеры бизнес идея

Вложения: от 2 960 000 рублей

Окупаемость: от 10 месяцев

Производство фанеры может приносить неплохой доход в настоящее время, ведь мало какой ремонт обходится без использования этого функционального и относительно дешевого материала. Давайте разберем эту бизнес-идею подробнее.

Концепция бизнеса

Фанера представляет собой многослойный листовой строительный материал, который изготавливается из шпона разных древесных пород. Самой популярной и пользующейся широким спросом является березовая фанера.

С точки зрения рентабельности, наиболее выгодным является изготовление фанеры методом лущения. Марка клея, используемого при производстве, влияет на вид материала:

- ФК – фанера с низкой влагостойкостью (для отделки внутренних помещений).

- ФСФ – материал с высокой влагостойкостью (ее можно использовать только для наружных работ в связи с высокой токсичностью).

Стандартные размеры фанерных листов составляют:

- 1525х1525 мм;

- 1220х2440 мм;

- 1500х3000 мм;

- 1525х3050 мм.

Тем не менее для запуска мини-завода закупки оборудования и сырья будет недостаточно. Прежде всего, придется грамотно продумать стратегию реализации бизнес-идеи, разработать соответствующий план и верно оценить возможные перспективы развития фирмы. Тогда получится избежать лишних расходов.

Что потребуется для реализации?

Для реализации бизнес-идеи по производству фанеры предстоит решить несколько задач:

- определиться с масштабами – будет это крупное предприятие или небольшой завод;

- составить бизнес-план, который позволит произвести расчеты размеров инвестиций, необходимых для открытия фирмы;

- провести анализ конкурентной среды на рынке в данной отрасли.

Пошаговая инструкция запуска

- Государственная регистрация. Если бизнес планируется начинать сразу с открытия масштабного производства, лучше зарегистрировать будущее предприятие в качестве Общества с ограниченной ответственностью. Тогда появится возможность заключать договоры как с частными, так и государственными предприятиями, а также осуществлять безналичные расчеты. Для небольшой фирмы, выпускающей один вид товара, можно открыть индивидуальное предпринимательство и работать по упрощенной системе налогообложения. Кроме этого понадобится оформить разрешение у экологов, поскольку бизнес основан на применении вредных для здоровья человека материалов, а именно – клея. Не удастся начать работу и без соответствующего разрешения от пожарной инспекции.

- Поиск и аренда помещения. Все производственные помещения, в которых будет изготавливаться фанера, должны полностью быть оформлены в соответствии с требованиями безопасности труда. Отдельные зоны оборудуются для работы с вредными компонентами. Такие помещения оснащают хорошими вентиляционными системами, а также приборами, очищающими воздух. Кроме этого потребуется обеспечить яркое освещение и отопление мини-завода. Для начала деятельности площади в 100 м² будет достаточно. Аренда за такое помещение составит примерно 60-70 тыс. рублей в месяц.

- Покупка оборудования. Это самая значительная статья расходов, на которую придется потратить около 2 160 000 рублей. В качестве основного оборудования для производства фанеры используются:

- бесшпиндельный лущильный станок, оснащенный автоматическим управлением (400 000 р.),

- гидравлическая гильотина (600 000 р.),

- специальное оборудование для сращивания шпона дерева (60 000 р.),

- станок, при помощи которого наносится клей на листы (300 000 р.),

- пресс горячего давления (800 000 р.).

- Сырье для производства. Для этого потребуется приобрести не только древесные бревна, но и клей. Чтобы изготовить 50 м³ фанерного материала потребуется потратить примерно 560 000 рублей (из которых 200 000 вложений пойдет на приобретение дорогостоящего клея, а 360 000 – на покупку древесины). В целях экономии не лишним будет найти постоянных поставщиков сырья, с которыми стоит заключить долгосрочные договоры на сотрудничество и приобретение древесины по оптовым ценам.

- Персонал. Для бесперебойной деятельности предприятия потребуется укомплектовать штат следующими сотрудниками: распильщики древесины (2-3 человека), сортировщики (2-3 человека), упаковщики (2-3 человека), оператор горячего пресса, механик, лаборант, водитель, бухгалтер. Количество персонала зависит от масштабов производства. С увеличением объемов выпуска фанеры придется не только расширить штат, но и приобрести дополнительное оборудование. Если фирма на начальном этапе не планирует сильно разворачиваться, то можно не закупать такое дорогостоящее оборудование, а склеивать листы вручную. Несмотря на трудоемкий процесс, стартовый капитал в данном случае окупить получится гораздо быстрее.

- Реклама, поиск потенциальных покупателей. Несмотря на то, что фанера пользуется спросом, качественная маркетинговая кампания никогда не будет лишней. На начальном этапе можно обратить внимание на строительные магазины, предложив им товар к реализации. Также неплохо предложить сотрудничество предприятиям по изготовлению мебели. Главное, чтобы фанера не залеживалась на складе в течение длительного времени. В противном случае материал потеряет свои первоначальные свойства, а его характеристики существенно ухудшатся.

Финансовые расчеты

Стартовый капитал

Сумма инвестиций для запуска производства фанерных листов составит примерно 2 960 000 рублей.

Основные начальные затраты представлены в таблице

| Статья расходов | Сумма, рублей | |

| 1 | Оборудование | 2 160 000 |

| 2 | Оформление документов | 50 000 |

| 3 | Подготовка производственного помещения | 100 000 |

| 4 | Реклама | 50 000 |

| 5 | Сырье для начала производства | 560 000 |

| 6 | Прочие расходы | 40 000 |

| Итого | 2 960 000 | |

Ежемесячные расходы

| Статья расходов | Сумма, рублей | |

| 1 | Затраты на сырье и клей | 560 000 |

| 2 | Аренда производственного помещения | 70 000 |

| 3 | Коммунальные платежи | 30 000 |

| 4 | Зарплата персонала | 200 000 |

| 5 | Транспорт | 40 000 |

| 6 | Реклама | 10 000 |

| Итого | 910 000 | |

Сколько можно заработать?

С учетом приобретенного оборудования и сырья, в месяц на предприятии получится производить до 70 м² нешлифованной фанеры. Средняя цена за 1 м² материала составит примерно 17 000 рублей. Ежемесячная выручка при успешной реализации материала будет равняться 1 190 000 рублей. С учетом текущих расходов на аренду, заработную плату, сырье, рекламу и коммунальные платежи размер чистой прибыли будет составлять примерно 280 000 рублей.

Сроки окупаемости

Окупить вложенные инвестиции получится за 10-12 месяцев (2 960 000/280 000 = 10,57).

Риски и минусы бизнеса

Несмотря на спрос, которым пользуется фанера, необходимо постоянно поддерживать производство на должном уровне, проводить активную рекламную политику, искать потенциальных покупателей готовой продукции.

Заключение

Конкуренция в данной сфере растет параллельно с объемами продаж, поэтому на плаву останется предприятие, чье руководство умеет правильно выбирать тактику и стратегию для становления и развития производства. Когда фирма выйдет на стабильный доход, можно расширить выпуск фанеры, закупить новое оборудование и увеличить штат рабочего персонала.

Изготовление и продажа строительных материалов приносит высокий доход. В малоэтажном строительстве, фасадной или внутренней отделке помещений, черновой кровле, судостроении и производстве мебели редко обходятся без использования листовой фанеры. В статье будет рассмотрена идея для малого бизнеса – изготовление листов ФК фанеры размерами 1,5м*1,5м.

Фанера – это многослойный листвой материал, изготовленный из шпона различных пород дерева. Чаще всего фанера изготавливается из березы. Обусловлено это его наиболее высокими физико-техническими характеристиками.

В зависимости от технологии производства шпона, фанеру делят:

- строганую;

- пиленую;

- лущеную;

Наиболее рентабельным является изготовления фанеры методом лущения. В зависимости от использованного на производстве клея фанеру делят:

- фанера ФК – обладает невысокими влагостойкими свойствами, чаще всего используется при внутренней отделке помещений;

- фанера ФСФ – благодаря повышенной влагостойкости применяется на открытом воздухе. Из-за выделения вредных веществ эта фанера непригодна для эксплуатации в жилых помещениях.

Фанеру так же делят по виду обработки поверхностей:

- Ш1 – эта фанера шлифуется с одной стороны;

- Ш2 – двухсторонняя шлифованная фанера;

- НШ – фанера нешлифованная;

Основные выпускаемые в России форматы фанеры:

- 1525мм * 1525мм;

- 1220мм * 2440мм;

- 1500мм * 3000мм;

- 1525мм * 3050мм.

Ассортимент

Выпускаемый ассортимент рассчитан на малый бизнес с минимумом первоначальных затрат. Цех будет производить фанеру ФК, нешлифованною, сорта 4/4.

| Фанера ФК, 1220мм*2440мм, нешлифованная, сорт 4/4. | ||

| Толщина, мм | Листов в 1м3 | Листов в 1 пачке |

|---|---|---|

| 3 | 143.5 | 130 |

| 4 | 107.7 | 100 |

| 6 | 71.7 | 65 |

| 8 | 53.77 | 50 |

| 9 | 47.79 | 44 |

| 10 | 43 | 40 |

| 12 | 35.85 | 33 |

| 15 | 28.7 | 25 |

| 18 | 23.6 | 22 |

| 21 | 20.5 | 19 |

Сбыт произведенной фанеры ФК

Фанера ФК используется:

- изготовление опалубки;

- кровельные работы;

- оформление интерьеров;

- отделка экстерьеров;

- укладка полов.

Поставлять изготовленную фанеру можно в:

- крупные оптовые базы и склады;

- столярные цеха;

- мебельные цеха;

- строительные организации;

- магазины розничных продаж.

Технологический процесс изготовления фанеры

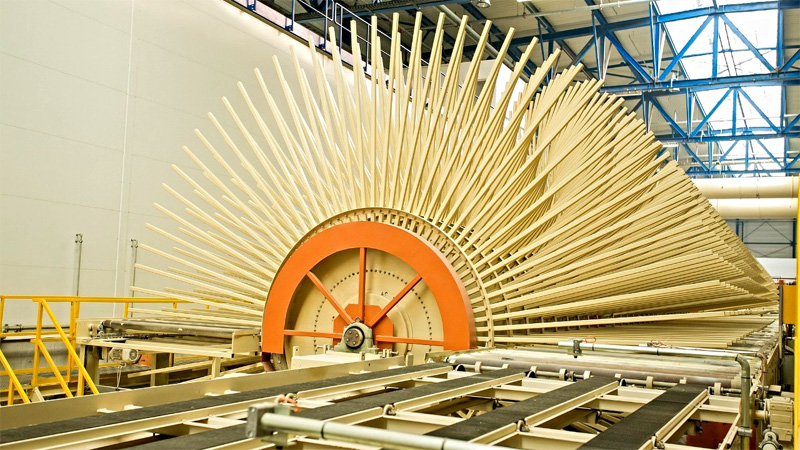

- С термически обработанного деревянного бревна (чурка) сдирают кору и устанавливают его на лущильный станок.

- Бревно вращается вокруг своей оси и как на токарном станке с него снимается верхний слой шпона.

- Снятый шпон раскраивают, сушат и сортируют, после чего складывают в пакеты. Древесные волокна каждого слоя шпона должны быть направлены взаимно перпендикулярно. Это улучшит физико-технические характеристики фанеры.

- Общее количество слоев нечетно и на каждый четный слой с двух сторон наносится карбамидный клей.

- Полученные пакеты поступают в горячий пресс.

- Получившиеся листы фанеры калибруются в нужный размер на станке.

Необходимое оборудование

Экономическое обоснование деятельности

На производство 1м3 фанеры израсходуется 1,6м3-1,8м3 березовых бревен. Средняя стоимость которых равна 2000 рублей.

Затраты на производство 50 м3 фанеры в месяц:

| Наименование | Стоимость, руб |

| Березовые бревна | 360 000 |

| Клей | 200 000 |

| Аренда | 100 000 |

| З/п | 100 000 |

| Прочие расходы | 50 000 |

| Итого | 630 000 |

Капитальные затраты:

| Наименование | Цена, руб |

| Безшпиндельный лущильный станок с цифровым управлением | 315 000 |

| Гидравлическая гильотина Italmac TEC-26 | 500 000 |

| Машинка для сращивания шпона Kuper HFZ/4 | 30 000 |

| Клеенаносящий станок S2r-1300 | 240 000 |

| Горячий фанерный пресс П-714Б | 1 038 000 |

| Итого | 2 123 000 |

Расчет выручки

Месячная производительность цеха составляет 50 м3 фанеры. Средняя стоимость фанеры ФК 4/4 НШ равна 17 000 рублей. Выручка составит 850 000 рублей. Рентабельность производства 30 %, окупаемость инвестиций 8-12 месяцев.

Производство фанеры является достаточно рентабельным бизнесом на данный момент, так как мало какая стройка или ремонт обходится без применения этого универсального и недорогого материала. Однако чтобы завод по изготовлению фанеры приносил максимальную прибыль, недостаточно просто закупить и установить оборудование. Достойный заработок обеспечит только тщательно продуманная стратегия организации производства и грамотно составленный бизнес-план, что позволит также правильно оценить перспективность предприятия и избежать лишних расходов.

Производство фанеры является достаточно рентабельным бизнесом на данный момент, так как мало какая стройка или ремонт обходится без применения этого универсального и недорогого материала. Однако чтобы завод по изготовлению фанеры приносил максимальную прибыль, недостаточно просто закупить и установить оборудование. Достойный заработок обеспечит только тщательно продуманная стратегия организации производства и грамотно составленный бизнес-план, что позволит также правильно оценить перспективность предприятия и избежать лишних расходов.

Закупаем оборудование

Чтобы начать производство фанеры, необходимо приобрести станки трех типов: калибровочный, лущильный и раскроечный. Сколько именно понадобится станков каждого типа, зависит от планируемого количества производимого материала. Примерные расценки на различные станки:

1. Лущильный станок — от 10 тыс. дол.

2. Гидравлическая гильотина — от 17 тыс. дол.

3. Шипорезный станок — от 1 тыс. дол.

4. Клеенаносящий станок — 8 тыс. дол.

5. Фанерный пресс — 30 тыс. дол.

В общей сложности для запуска полноценного полуавтоматического цеха по изготовлению фанеры с нуля потребуется не менее 65 тыс. дол.

Технология изготовления фанеры

Вначале происходит тщательная сортировка сырья, после которой оно проваривается в специальном бассейне — это облегчает его дальнейшую обработку и улучшат качество конечного материала. Затем удаляется древесная кора и проводится контроль на наличие различных металлических предметов (гвозди, скобы и т.д.). Теперь древесина может быть отправлена на станок.

Лущильный станок снимает верхний слой древесины. От его толщины зависит прочность и количество слоев будущей фанеры. Чем тоньше верхний слой, тем выше будет качество фанеры по итогу. Путем оценки полученных образцов устанавливается оптимальная толщина шпона, после чего станку задают соответствующие настройки.

Готовый шпон разрезается на одинаковые листы, затем его просушивают в специальных сушилках, удаляя из древесины до 90% влаги. После этого проводится сортировка материала.

При наличии деформаций, трещин и другого брака шпон отправляется на дополнительную обработку, после чего снова подлежит тщательной проверке. При повышенном содержании влаги шпон еще раз просушивают отдельной партией. Прошедшие контроль заготовки шпона склеиваются между собой так, чтобы волокна соприкасающихся слоев шли перпендикулярно друг другу — это придает прочность готовому материалу. Затем заготовки отправляют под холодный пресс, после чего листы фанеры обрезают до нужных размеров. Конечный итог всего процесса — готовый к реализации стройматериал.

Схема технологического процесса производства фанеры

Ламинирование фанеры

Поскольку большим спросом пользуется ламинированная фанера, имеет смысл включить в производство и ее изготовление для увеличения прибыли от предприятия. Основной момент в изготовлении такой фанеры заключается в нанесении на верхний слой ламинированной пленки, после чего стопки листов прессуются на специальном станке. При этом особые требования предъявляются к поверхности фанеры — она должна быть идеально гадкой, без сучков и зазубрин, а торцы должны быть тщательно окрашены. При выявлении дефектов верхнего слоя фанеры следует проверить все этапы изготовления и устранить возможные причины их возникновения. В процессе производства ламинированной фанеры необходимо четко придерживаться всех технологий и тщательно контролировать качество материала на каждом этапе. Но благодаря большому спросу на строительном рынке все затраты многократно окупаются.

Экономическая сторона производства фанеры

Данный бизнес план предполагает запуск завода по изготовлению нешлифованной фанеры с минимальными капиталовложениями. Чтобы изготовить 1 м.кв. подобной продукции нужно примерно 1,5 — 1, 8 м.кв. березовой древесины. Если цех выдает в месяц не менее 50 м.кв. материла, то примерные затраты составят:

1. Сырье (береза) — 360 тыс. руб.

2. Клей — 200 тыс. руб.

3. Аренда — 100 тыс. руб.

4. Зарплата — 100 тыс. руб.

5. Другие расходы — 50 тыс. руб.

Всего — 630 тыс. руб.

Таким образом при средней цене 17 тыс. руб. за 1 кв. метр валовой доход будет около 850 тыс. руб. в месяц, а чистая прибыль составит не менее 220 тыс. руб., что означает рентабельность производства до 30% и обеспечит окупаемость первоначальных капиталовложений за 14 месяцев.

Видео: Производство фанеры на Гагаринском фанерном заводе

Листовая фанера – это материал, имеющий многослойную структуру, состоящую из тонких шпоновых слоёв различных древесных пород, склеенных специальным клеем.

На современном рынке фанера является одним из самых распространённых и востребованных обшивочно-перегородочных строительных материалов.

Спектр работ с её применением невероятно широк: от мебельного производства и внутренних отделочных работ, до отделки фасадов и кровельного строительства. Таким образом, производство фанеры как бизнес приносит стабильный доход и окупается достаточно быстро.

Открытие предприятия

Крупное производство листовой фанеры имеет ряд преимуществ перед предприятиями, производящими малый объём продукции. К этим преимуществам стоит отнести: возможность выполнения объёмных частных и заказов, безналичный расчёт по этим заказам и автоматизацию производства.

Однако, открытие крупного бизнеса по производству фанеры формы собственности ООО обходится дороже и потребует множества разрешительной документации от экологической и пожарной служб.

Альтернативой крупному производству может быть открытие небольшого цеха, зарегистрированного как ИП и занимающегося изготовлением одного вида листовой продукции в небольших и средних объёмах.

Расчёт прибыльности и окупаемости производства

Если открывать производство нешлифованной фанеры нужно учитывать, что на изготовление 1м2 листового материала уходит около 1,6м2 древесины. Наиболее подходящим по эксплуатационным качествам материалом в данном случае будет берёза.

Если расчётный месячный объём производства составляет 50м2 и более, затраты на изготовление продукции будут примерно следующими:

- Аренда цеха – 90 000 руб.;

- Оплата труда сотрудников – 110 000 руб.;

- Сырьевая база с расчётом на месяц (берёза и клей) – 300 000руб.;

- Резервные средства – 40 000руб.

Итого, для открытия и месяца работы предприятия нужно вложить около 700 000руб. Рыночная цена фанеры составляет около 18 000 руб./м2, исходя из чего месячная прибыль будет получаться в районе 270 000 руб. – столько можно заработать.

Средний показатель рентабельности производства фанеры составляет 40%, а значит, окупится это производство приблизительно за год.

Технологические требования к помещению и оборудованию

В зависимости от прогнозируемых объёмов производства, понадобится по одной или несколько единиц станков, наличие которых является обязательным:

- Станок лущильный – 11000$;

- Гильотина гидравлическая – 16000$;

- Проклеивающий станок – 7000$;

- Станок шипорезный – 2000$;

- Пресс для фанеры – 30000$.

Стоимость автоматизированной производственной линии в общей сложности составит 70 000$. Это всё оборудование для производства фанеры потребуется приобрести сразу, чтобы иметь возможность запустить дело без промедления.

Производство фанерных листов связано с использованием токсических веществ, поэтому цех нуждается в мощной принудительной вентиляции.

Не менее важным является соблюдение норм освещённости помещения и его тепло- и звукоизоляции. Соответствие помещения всем заявленным требованиям позволяет обезопасить процесс производства и оптимизировать его.

Персонал производственного цеха

Количество работников цеха, производящего фанерные листы, напрямую зависит от объёмов производства и площади помещения. Штат среднего предприятия состоит из таких сотрудников:

- Управляющий цехом;

- Бухгалтер

- Лущильщик (1 и более чел.);

- Шпоновый раскройщик (1 и более чел.);

- Оператор пресса;

- Механик производственной линии;

- Сортировщики сырья;

- Упаковщики продукции (1 и более чел.);

- Логисты.

На небольшом производстве один работник может совмещать несколько функций. На заработную плату персоналу нужно выделить около 200 тысяч рублей.

Технологические особенности производства нешлифованной и ламинированной фанеры

Производство фанеры предполагает тщательную сортировку сырья, проварку отобранного материала в бассейне с целью повышения удобства его компоновки и удаление коры с заготовки.

Затем древесина попадает на лущильный станок для разделения на шпоновые листы, от толщины которых напрямую зависит качество продукции. Большее количество тонких слоёв шпона позволяет создать более крепкий фанерный лист, нежели использование небольшого количества толстых слоёв.

Технология производства фанеры такова: шпон нарезается листами и высушивается в сушильной камере, теряя до 92% влаги. Если влаги в шпоне остаётся более 20% – процедура повторяется.

Сразу после высушивания шпон проходит повторную дефектоскопию. Листы сортируются в разные партии по наличию дефектов. Шпон с наибольшим количеством сучков и трещин отправляется на починку, после которой снова проверяется.

Когда пройдены все подготовительные этапы, листы шпона склеиваются на проклеивающем станке. Для повышения эксплуатационных качеств соседние слои склеивают волокнами поперёк. Финальными этапами производства фанеры является холодное прессование и нарезка листов. Готовая продукция отправляется на склад.

С ростом производственных объёмов и расширением рынка сбыта предприятие может начать производство ламинированной фанеры. Этот материал предполагает добавление ещё одного производственного этапа – нанесения на готовый фанерный лист ламинированной плёнки.

Далее лист повторно прессуется, а его торцы прокрашиваются для повышения влагоизоляционных свойств. Особое внимание при этом стоит обратить на гладкость поверхности листа. Если на листе имеется бугристость – следует тщательнее относиться к соблюдению этапов производства.

В заключение

Производство фанеры следует открывать с учётом запросов потребителя. Важнейшим критерием долгой и прибыльной работы предприятия является качество продукции, которое должно соответствовать всем нормам.

Рост спроса на фанерную продукцию может повлечь за собой необходимость открытия дополнительных цехов, расширение и технологическое усложнение уже готовых площадей, закупку более дорогих производственных линий.