Изделия из мдф бизнес план

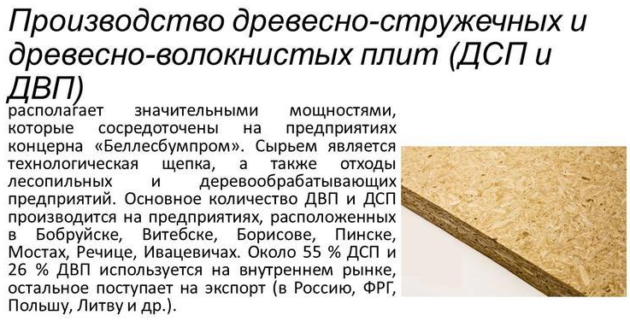

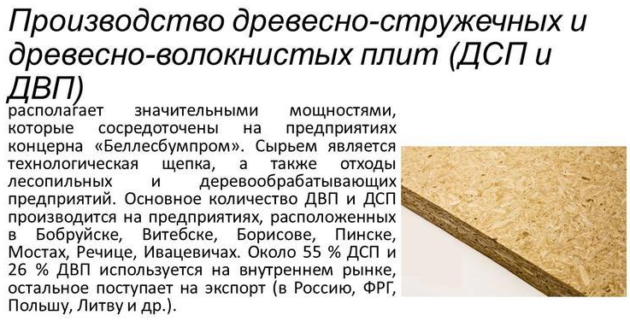

МДФ (Medium Density Fiberboard – «среднеплотное волокнистое покрытие») представляет собой плитный материал, который изготавливается из высушенных древесных волокон, прошедших обработку синтетическими связующими веществами и сформированных в виде ковра с последующим горячим прессованием и шлифовкой.

Этот материал появился в результате развития сухого способа производства ДВП и совершенствования используемых для этого технологий. Среднеплотные волокнистые плиты имеют развитую поверхность древесных волокон и сокращенный цикл прессования. За счет участия связующих веществ в межволоконном взаимодействии МДФ отличается высокой прочностью. Фасады из МДФ, которые изготавливаются путем раскройки древесно-волокнистых плит, фрезеровки и нанесения пленки или краски, широко используются для производства мебели, напольных покрытий, отделки стеновых панелей в помещениях.

Хотя материалы из ДСП стоят существенно дешевле МДФ, тем не менее, последние пользуются более высоким спросом за счет определенных преимуществ. Прежде всего, среднеплотные волокнистые плиты являются влагоустойчивыми, хорошо сохраняют форму при температурных колебаниях и устойчивы к механическим воздействиям. Они являются экологически чистым материалом. Благодаря этим качествам, МДФ идеально подходит для изготовления мебели (в первую очередь, кухонной). Распространено мнение, что плиты МДФ по влагостойкости и своим механическим характеристикам даже превосходят натуральное дерево. Кроме того, в отличие от последнего материала, они устойчивы к различным грибкам и микроорганизмам, а значит, безопасны и гигиеничны. Большое значение имеет и стоимость этого материала. Изделия из МДФ оказываются на 60-70 % дешевле аналогичных по характеристикам изделий из цельного дерева и почти в два раза дешевле цельных пиломатериалов. Плиты МДФ могут обрабатываться практически любым способом и облицовываться МДФ-ламинатом, натуральным или синтетическим шпоном, бумагосмоляной пленкой, пленкой ПВХ. По всем этим причинам они стали самым распространенным и востребованным фасадным материалом.

Виды плит МДФ различаются по разным основаниям: по использованию (мебель, напольные покрытия, межкомнатные двери, подвесные потолки, стеновые панели и т. д.), по типу покрытия (покраска, пленка ПВХ, бумагосмоляная пленка, шпон и пр.), по наличию вставок (решетки, стекло и т. п.), по форме (плоские, гнутые и пр.).

Итак, для организации собственного производства фасадов МДФ потребуется помещение площадью около 100 кв. метров. Оно должно быть чистым (с системой вентиляции) и отапливаемым (температура в нем не должна опускаться ниже 15 градусов Цельсия). В качестве сырья для изготовления фасадов выступают плиты МДФ, облицовочный материал (наибольшее распространение получила пленка ПВХ) и клеевой состав.

Процесс производства фасадов из МДФ состоит из нескольких ключевых этапов. Сначала раскраивается плита для фасада при помощи форматно-раскроечного станка. Заготовки должны отличаться высокой точностью, не иметь дефектов (сколов, трещин и т. д.). На следующем этапе на плоскость и торцы заготовок для мебельного фасада наносится заданный рисунок и объемный профиль, создание которого происходит на фрезерном столе с использованием фрезерного станка. Современное оборудование позволяет изготавливать профили практически любой сложности. Потом осуществляется шлифовка деталей с помощью вибрационной шлифовальной машины. Отходы производства удаляются пылесосом, а для обдува фасадов после шлифовки и перед нанесением используется компрессор. Перед облицовыванием поверхность фасада должна быть тщательно подготовлена и очищена.

Существует несколько наиболее распространенных технологий облицовки в производстве мебельных фасадов. Ламинирование представляет собой процесс облицовки МДФ бумажно-смоляными пленками под действием температуры и давления. В пористой поверхности бумаги содержится меламиновая смола, которая полимеризуется и проникает в структуру МДФ на капиллярном уровне, в результате чего образуется однородный поверхностный слой, обладающий прочностью, водонепроницаемостью и устойчивостью к высоким температурам. Кашированием называется процесс облицовки МДФ полностью отвержденными бумажно-смоляными пленками с предварительным нанесением на плиту-основу клеевого состава. В этом случае пленка приклеивается к МДФ, что упрощает процесс облицовки (по сравнению, к примеру, с ламинированием). При изготовлении фасадов, которые должны обладать наиболее высокими защитными и изностойкими свойствами, используется технология постформирования, которая представляет собой процесс облицовки ДСП слоистыми ламинатами или пластиками высокого давления.

Также фасады МДФ покрывают пластиком, пленкой или эмалью, фанеруют натуральным шпоном.

Чаще всего для облицовки фасадов используется пленка ПВХ, так как она более простая и позволяет заметно снизить себестоимость готового изделия. В этом случае на поверхность плиты также наносится клей – в два слоя при воздействии высоких температур (до 80 градусов Цельсия), и материалу дают просохнуть в течение 30 минут. Затем на него наносят пленку ПВХ, которую предварительно нагревают. После облицовки фасад отправляется под пресс, а затем с нее удаляются излишки.

Для организации производства фасадов МДФ требуется специальное оборудование. К нему относится: форматно-раскроечный станок (в зависимости от модели его цена может составить 200-250 тыс. рублей), копировально-фрезерный стол (30 тыс. рублей), фрезерный станок (350 тыс. рублей), вибрационная шлифовальная машина (1,5-2 тыс. рублей), промышленный пылесос (10 тыс. рублей), поршневый компрессор (5-7 тыс. рублей), краскопульт (5 тыс. рублей), вакуумный пресс (150-170 тыс. рублей). Производительность этого оборудования, управляться с которым может и один специалист, составит около 20-25 кв. метров за смену и около 100 кв. метров фасадов в неделю. Месячная выработка может составить 400-450 кв. метров. При увеличении количества работников производства до трех человек значительно увеличивается и производительность. Так как процесс производства фасадов МДФ предполагает участие человека, то качество готовой продукции напрямую зависит как от качества материалов, используемых для ее производства, так и от квалификации работника.

Количество фасадных производств в нашей стране увеличивается с каждым годом. Но большинство из них не могут похвастаться качественной продукцией, так как используют для изготовления фасадов самые дешевые плиты МДФ и низкопробные пленки. При этом тенденции на этом рынке свидетельствуют о том, что покупатели отдают предпочтение качественной продукции и готов больше заплатить за нее. Поэтому специалисты советуют сделать ставку на оптимальное соотношение цены и качества и не стремиться снизить любой ценой себестоимость продукции за счет использования некачественного сырья.

Общие расходы на открытие производства фасадов МДФ составляют около 1,5 млн. рублей. В эту сумму входит приобретение основного и дополнительного оборудования, его доставка и монтаж (в сумме около 1 млн. рублей), аренда и подготовка помещения под производства, закупка партии сырья на месяц работы (200 тыс. рублей), регистрация бизнеса, другие текущие расходы.

Рынок сбыта такой продукции весьма широкий. Сюда входят различные строительные и ремонтные компании, мебельные магазины и даже частные лица, которые часто заказывают фасады МДФ напрямую у производителя. Оптовая стоимость одного квадратного фасада МДФ составляет около 1000 рублей. Рентабельность такого производства достигает 28 %. Окупаемость проекта оценивается в 6-8 месяцев.

MDF-плиты и HDF-плиты (от англ. «Medium» и «High Density Fiberboard» – средне- и высокоплотное волокнистое покрытие) – один из самых популярных материалов, применяемых в мебельных производствах, уступающий лидирующие позиции по продажам лишь ДСП. Хотя по качеству плиты МДФ и ХДФ-плиты существенно превышают.

Открыть свой бизнес на производстве древесноволокнистых плит выгодно, рентабельно. Помимо мебели, из них изготавливают двери, наружные и внутренние отделочные стеновые панели, корпуса акустических систем, напольные покрытия, в частности, ламинат.

Технология производства МДФ-плит

Популярность плиты из МДФ вполне объяснима. Некоторые изготовители утверждают, что по своим эксплуатационным свойствам они не уступают изделиям из натурального дерева, цельнодревесным панелям, при этом — в разы дешевле. Действительно, ведь этот материал:

- экологически чистый;

- прочный;

- влагоустойчивый;

- стойкий к образованию грибков и бактерий;

- стойкий к механическим воздействиям.

А обработка специальными покрытиями и пленками делает его незаменимым для производства кухонной мебели.

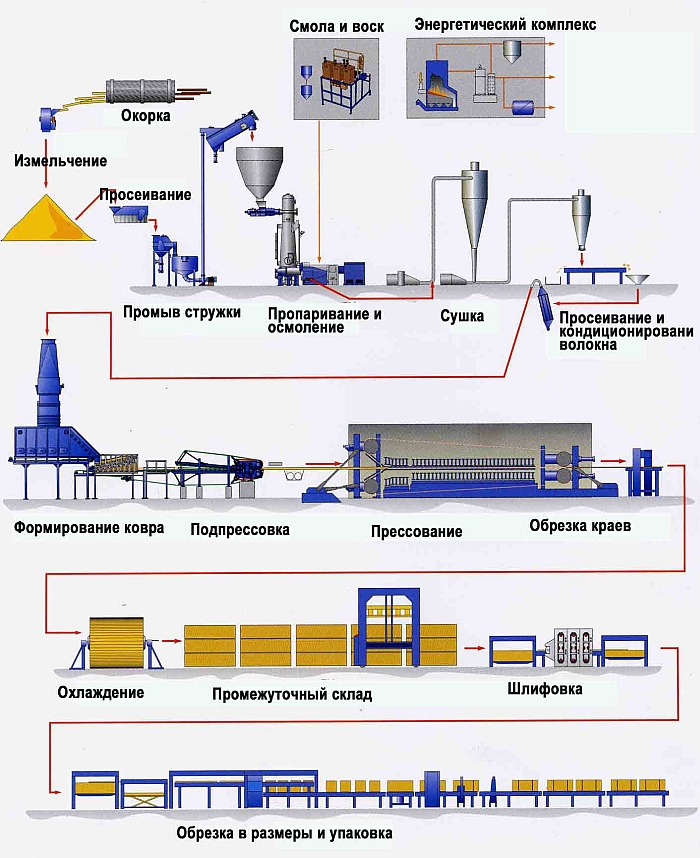

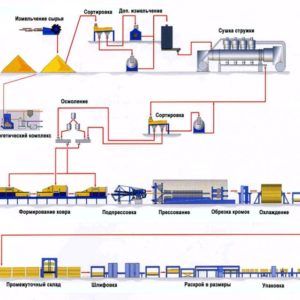

Упрощенно процесс получения плит MDF/HDF можно разделить на такие этапы:

- Сначала древесные срубы избавляют от коры.

- Затем происходит рубка бревен до состояния технической щепы.

- Промывка для избавления от мусора и посторонних вкраплений.

- Размягчение паром.

- Передача на перетирку до состояния кашеобразной волокнистой массы.

- Введение связующих компонентов (смола и прочее).

- Сушка до показателей влажности в 8-9%.

Далее происходит формирование так называемого «ковра» плиты, первичное прессование (подпрессовка) и основное горячее прессование, шлифовка, порезка.

Оборудование для производства МДФ-плит

Производственная линия для изготовления МДФ-плит состоит из следующего перечня оборудования:

- Окорочный станок – цена от 30 000 у.е. и выше новый, б/у реально приобрести за 23-25 тысяч долларов.

- Рубильная машина – 3500$ (необходимы как минимум 2-3 единицы).

- Рафинер – от 10 до 30 000$ в зависимости от производителя, состояния, мощности.

- Диспергатор – 32 000$.

- Формовочный станок – 3700$.

- Основной пресс – 13 000$.

- Плоскошлифовальный станок – 1500-5000$.

- Дополнительное оборудование: ленточные конвейеры, фильтры, стружкоотсосы, дозаторы, смесители.

Диверсификация инвестиций в производство путем расширения ассортимента

Кроме реализации готовых полотен МДФ изготовителям мебели, хорошим источником дохода является организация своего производства фасадных панелей из МДФ. Для этого нужно определиться с ассортиментом, докупить нужное оборудование и наладить сбыт продукции.

МДФ-фасады классифицируются:

- По назначению (напольные, настенные, потолочные, фасадные, интерьерные).

- По типу покрытия (ПВХ-пленка, шпон, краска), по форме, на сплошные и со вставками.

Чтобы получить панели, полотно МДФ проходит порезку на форматно-раскроечном станке, его цена около 4 000$. После чего с помощью фрезерного станка на плоскости и торцы заготовок наносится узор и профиль (сам аппарат – от 6 000$ + фрезерно-копировальный стол — 500 у.е.). А затем происходит шлифовка с помощью вибрационной шлифовальной машины (90$). Отходы удаляются с помощью промышленного пылесоса (250$), a обдув заготовок — компрессором (200$). После чего нанесение краски происходит с использованием краскопультов (от 800$).

Виды облицовок МДФ-плит – это ламинирование, кэширование, постформирование, которое происходит с помощью:

- ПВХ;

- бумажно-смоляных пленок;

- пластиков;

- клеевых составов;

- вакуумного пресса.

Перечисленные выше узлы позволяют получить около ста кв. м готовой продукции в неделю, а обслужить такую мини-линию под силу 2-3 операторам.

Для открытия бизнеса по изготовлению МДФ-фасадов потребуется отапливаемое, хорошо вентилируемое помещение, площадью от 100 кв. м.

Рентабельность бизнес-проекта – 30%.

Производство МДФ и продукции из этого материала – это довольно выгодный бизнес. При правильной организации такое предприятие позволит получить большую прибыль и завоевать лидирующие позиции на рынке. К изготовлению МДФ необходимо подойти не менее ответственно. Получение качественных плит не останется незамеченным среди покупателей, что позитивно скажется на развитии бизнеса.

Перспективы развития бизнеса

Бизнес с нуля по шагам

Производство МДФ может принести большую прибыль даже для начинающего предпринимателя. Добиться большого успеха и закрепить позиции на рынке поможет параллельный запуск нескольких линий по выпуску плит, бумаги и различных изделий из таких материалов. Данный подход возможен, поскольку для изготовления этих продуктов используется одно и то же сырье – древесная масса.

Хорошие перспективы развития существуют при включении в производственный процесс операций по выпуску ДВП и различных изделий из МДФ. Самыми популярными из них считаются мебельные фасады, двери и прочее.

При желании можно организовать безотходное производство. Все отходы от выпуска материалов спрессовывают в топливные брикеты или паллеты, которые подлежат реализации. При наличии возможностей на производственной площади рекомендуется дополнительно поместить оборудование для выполнения ламинации. В таком случае можно выпускать ламинат и прочие отделочные материалы, что поможет за короткий период существенно увеличить прибыль предприятия.

Анализ состояния рынка

Самым популярным материалом для изготовления мебели на отечественном рынке считается ламинированное ДСП. Для получения таких плит не нужны большие затраты, а сам производственный процесс можно организовать без особых трудностей.

Но выпуск такого материала может оказаться невыгодным, несмотря на хороший спрос на рынке. Это связано с тем, что на территории России находится много небольших и крупных предприятий, которые существуют на рынке не один год и завоевали популярность среди покупателей. Поэтому влиться в этот сектор непросто, особенно для начинающего предпринимателя.

Производство плит ДСП лучше начинать в тех регионах, где рынок подобных материалов развит слабо. Можно выбрать вариант, когда они изготовляются в комплексе с мебелью. Именно эта продукция пользуется большим спросом среди покупателей, поэтому при налаживании ее производства можно рассчитывать на большую прибыль.

Если выбран путь изготовления мебели, можно организовать выпуск и других материалов, которые используются не менее часто, как ДСП. К таким относят ДВП или МДФ. Если закупить оборудование для производства плит последнего типа, можно рассчитывать на большой спрос среди покупателей. МДФ широко используется не только в мебельной сфере, но и при строительстве для обшивки различных поверхностей.

Какое оборудование используется для производства плит

Производство МДФ-плиты выполняется с использованием следующего оборудования:

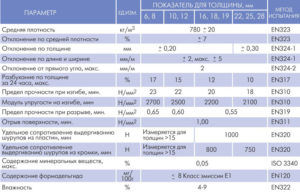

Параметры МДФ

- окорочный станок – применяется для снятия с поверхности деревянных бревен коры, которая ухудшает качество материала;

- рубильная машина – измельчает дерево с получением частиц нужного размера;

- рафинер (дефибрер) – измельчает декоративную щепу волокнистую массу, которая может использоваться даже для производства бумаги;

- сушилка (диспергатор) – помогает снизить влажность используемого сырья до оптимальных показателей;

- циклон (воздушный сепаратор) – отделяет непригодные к дальнейшей переработке частицы сырья;

- формующий станок – выполняет формовку подготовленного сырья;

- прессы разной конфигурации – необходимы для получения материала с отличными эксплуатационными характеристиками и внешним видом;

- плоскошлифовальный станок – применяется для получения идеально ровной и гладкой поверхности;

- конвейерные ленты – служат для подачи компонентов с одного производственного процесса на другой;

- фильтры и стружкоотсосы – убирают пыль и отходы, получаемые в процессе переработки дерева;

- дозаторы компонентов и прочее.

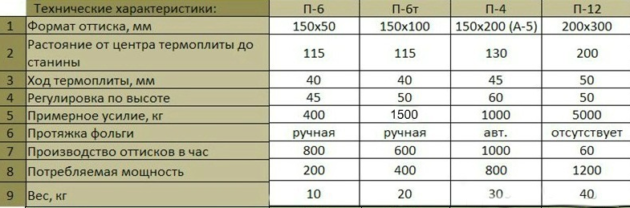

Сравнительные технические характеристики прессов горячего тиснения

Технология производства

Производство МДФ осуществляется в несколько последовательных этапов, для выполнения которых используется специфическое оборудование.

Подготовка необходимых материалов

Для производства МДФ необходимо правильно выполнить подготовку сырья. Для изготовления подобных плит используется круглый лес, который подвергают следующей переработке:

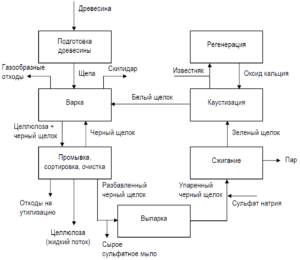

Технология производства МДФ

- Дерево очищается от коры в специальных машинах.

- Подготовленные бревна рубятся на щепы.

- Поученное сырье сортируется и промывается. Это позволяет избавиться от посторонних включений – песка, грязи, мелких камушков.

- Щепа нагревается под воздействием пара.

Подготовка волокон. Подготовленная щепа измельчается в рафинере, что позволяет получить особую волокнистую массу. В последующем к ней добавляют дополнительные ингредиенты (смолы и другие вещества). Полученная масса отправляется сушку, где ее влажность снижается до показателя 8–9%. После такой подготовки ее отправляют в циклон, где под действием мощных воздушных потоков удаляются крупные фракции материала, непригодные для производства МДФ.

Формировка плиты.Специальным образом подготовленное сырье подвергается формировке, что выполняется в несколько этапов:

Схема производства МДФ

- Древесные волокна подаются на формовочный станок, где они равномерно распределяются по поверхности специальными роликами.

- Сформированный ковер взвешивают и отправляют на следующий этап производства.

- Сырье подвергается предварительной прессовке, где удаляется лишний воздух из толщи материала.

Окончательная прессовка.Прессование плиты МДФ происходит в несколько этапов. Материал, который получают после выполнения предыдущего этапа производства, поступает сплошной лентой на главный пресс. На нем выполняется несколько операций:

- формировка поверхности плиты МДФ – выполняется при температуре 200–230 °С и давлении до 350 МПа;

- прогревание центральной части материала. Рабочие параметры достигают значений – температура 190–210 °С, давление 40–120 МПа;

- калибровка плит МДФ. Выполняется при давлении 60–150 МПа без дополнительного подогрева.

Шлифовка.При изготовлении МДФ шлифовка является окончательным этапом производственного процесса. После прессования поверхность плит может иметь незначительные неровности и различные дефекты. Их можно устранить на плоскошлифовальном станке.

Где используются плиты МДФ

Сфера применения плит МДФ разнообразна и включает следующее:

- производство мебельной продукции;

- материал для отделки помещений (в виде стеновых панелей, напольного покрытия);

- производство корпусов для акустических систем. МДФ хорошо поглощает звук, что объясняет такой способ применения плит;

- изготовление тары и подарочных коробок;

- осуществляется изготовление мебельных фасадов с элементами резьбы.

Если придерживаться всех правил в процессе производства МДФ, получаемые материалы будут отличаться высоким качеством. Это повлечет за собой успех на рынке и большую прибыль, что необходимо для последующего развития бизнеса.

Видео по теме: Производство МДФ плиты