Бизнес планы для производства шпона

Вложения: от 2 960 000 рублей

Окупаемость: от 10 месяцев

Производство фанеры может приносить неплохой доход в настоящее время, ведь мало какой ремонт обходится без использования этого функционального и относительно дешевого материала. Давайте разберем эту бизнес-идею подробнее.

Концепция бизнеса

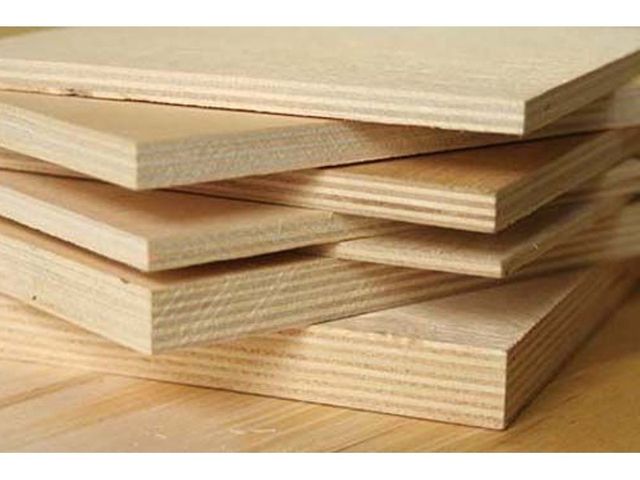

Фанера представляет собой многослойный листовой строительный материал, который изготавливается из шпона разных древесных пород. Самой популярной и пользующейся широким спросом является березовая фанера.

С точки зрения рентабельности, наиболее выгодным является изготовление фанеры методом лущения. Марка клея, используемого при производстве, влияет на вид материала:

- ФК – фанера с низкой влагостойкостью (для отделки внутренних помещений).

- ФСФ – материал с высокой влагостойкостью (ее можно использовать только для наружных работ в связи с высокой токсичностью).

Стандартные размеры фанерных листов составляют:

- 1525х1525 мм;

- 1220х2440 мм;

- 1500х3000 мм;

- 1525х3050 мм.

Тем не менее для запуска мини-завода закупки оборудования и сырья будет недостаточно. Прежде всего, придется грамотно продумать стратегию реализации бизнес-идеи, разработать соответствующий план и верно оценить возможные перспективы развития фирмы. Тогда получится избежать лишних расходов.

Что потребуется для реализации?

Для реализации бизнес-идеи по производству фанеры предстоит решить несколько задач:

- определиться с масштабами – будет это крупное предприятие или небольшой завод;

- составить бизнес-план, который позволит произвести расчеты размеров инвестиций, необходимых для открытия фирмы;

- провести анализ конкурентной среды на рынке в данной отрасли.

Пошаговая инструкция запуска

- Государственная регистрация. Если бизнес планируется начинать сразу с открытия масштабного производства, лучше зарегистрировать будущее предприятие в качестве Общества с ограниченной ответственностью. Тогда появится возможность заключать договоры как с частными, так и государственными предприятиями, а также осуществлять безналичные расчеты. Для небольшой фирмы, выпускающей один вид товара, можно открыть индивидуальное предпринимательство и работать по упрощенной системе налогообложения. Кроме этого понадобится оформить разрешение у экологов, поскольку бизнес основан на применении вредных для здоровья человека материалов, а именно – клея. Не удастся начать работу и без соответствующего разрешения от пожарной инспекции.

- Поиск и аренда помещения. Все производственные помещения, в которых будет изготавливаться фанера, должны полностью быть оформлены в соответствии с требованиями безопасности труда. Отдельные зоны оборудуются для работы с вредными компонентами. Такие помещения оснащают хорошими вентиляционными системами, а также приборами, очищающими воздух. Кроме этого потребуется обеспечить яркое освещение и отопление мини-завода. Для начала деятельности площади в 100 м² будет достаточно. Аренда за такое помещение составит примерно 60-70 тыс. рублей в месяц.

- Покупка оборудования. Это самая значительная статья расходов, на которую придется потратить около 2 160 000 рублей. В качестве основного оборудования для производства фанеры используются:

- бесшпиндельный лущильный станок, оснащенный автоматическим управлением (400 000 р.),

- гидравлическая гильотина (600 000 р.),

- специальное оборудование для сращивания шпона дерева (60 000 р.),

- станок, при помощи которого наносится клей на листы (300 000 р.),

- пресс горячего давления (800 000 р.).

- Сырье для производства. Для этого потребуется приобрести не только древесные бревна, но и клей. Чтобы изготовить 50 м³ фанерного материала потребуется потратить примерно 560 000 рублей (из которых 200 000 вложений пойдет на приобретение дорогостоящего клея, а 360 000 – на покупку древесины). В целях экономии не лишним будет найти постоянных поставщиков сырья, с которыми стоит заключить долгосрочные договоры на сотрудничество и приобретение древесины по оптовым ценам.

- Персонал. Для бесперебойной деятельности предприятия потребуется укомплектовать штат следующими сотрудниками: распильщики древесины (2-3 человека), сортировщики (2-3 человека), упаковщики (2-3 человека), оператор горячего пресса, механик, лаборант, водитель, бухгалтер. Количество персонала зависит от масштабов производства. С увеличением объемов выпуска фанеры придется не только расширить штат, но и приобрести дополнительное оборудование. Если фирма на начальном этапе не планирует сильно разворачиваться, то можно не закупать такое дорогостоящее оборудование, а склеивать листы вручную. Несмотря на трудоемкий процесс, стартовый капитал в данном случае окупить получится гораздо быстрее.

- Реклама, поиск потенциальных покупателей. Несмотря на то, что фанера пользуется спросом, качественная маркетинговая кампания никогда не будет лишней. На начальном этапе можно обратить внимание на строительные магазины, предложив им товар к реализации. Также неплохо предложить сотрудничество предприятиям по изготовлению мебели. Главное, чтобы фанера не залеживалась на складе в течение длительного времени. В противном случае материал потеряет свои первоначальные свойства, а его характеристики существенно ухудшатся.

Финансовые расчеты

Стартовый капитал

Сумма инвестиций для запуска производства фанерных листов составит примерно 2 960 000 рублей.

Основные начальные затраты представлены в таблице

| Статья расходов | Сумма, рублей | |

| 1 | Оборудование | 2 160 000 |

| 2 | Оформление документов | 50 000 |

| 3 | Подготовка производственного помещения | 100 000 |

| 4 | Реклама | 50 000 |

| 5 | Сырье для начала производства | 560 000 |

| 6 | Прочие расходы | 40 000 |

| Итого | 2 960 000 | |

Ежемесячные расходы

| Статья расходов | Сумма, рублей | |

| 1 | Затраты на сырье и клей | 560 000 |

| 2 | Аренда производственного помещения | 70 000 |

| 3 | Коммунальные платежи | 30 000 |

| 4 | Зарплата персонала | 200 000 |

| 5 | Транспорт | 40 000 |

| 6 | Реклама | 10 000 |

| Итого | 910 000 | |

Сколько можно заработать?

С учетом приобретенного оборудования и сырья, в месяц на предприятии получится производить до 70 м² нешлифованной фанеры. Средняя цена за 1 м² материала составит примерно 17 000 рублей. Ежемесячная выручка при успешной реализации материала будет равняться 1 190 000 рублей. С учетом текущих расходов на аренду, заработную плату, сырье, рекламу и коммунальные платежи размер чистой прибыли будет составлять примерно 280 000 рублей.

Сроки окупаемости

Окупить вложенные инвестиции получится за 10-12 месяцев (2 960 000/280 000 = 10,57).

Риски и минусы бизнеса

Несмотря на спрос, которым пользуется фанера, необходимо постоянно поддерживать производство на должном уровне, проводить активную рекламную политику, искать потенциальных покупателей готовой продукции.

Заключение

Конкуренция в данной сфере растет параллельно с объемами продаж, поэтому на плаву останется предприятие, чье руководство умеет правильно выбирать тактику и стратегию для становления и развития производства. Когда фирма выйдет на стабильный доход, можно расширить выпуск фанеры, закупить новое оборудование и увеличить штат рабочего персонала.

Довольно прибыльной отраслью некрупного бизнеса является производство фанеры из шпона. Но чтоб хорошо заработать в этой сфере, нужно правильным образом выбирать стратегию с тактикой для ведения дел. В этом помогут знания тематики и четкий, выверенный бизнес-план. Следует реально оценивать ожидаемые доходы, а также затратную часть и закупку необходимых станков, оптимальные проценты для получения кредитов, если таковые понадобятся.

Производство стройматериалов из древесины во все времена приносит стабильный доход. Сегодня без использования фанерных листов не обходится строительство частных домиков, дач, коттеджей и внутренняя отделка интерьеров, изготовление различной мебели, и поэтому производство фанеры – по-прежнему перспективный бизнес.

Фанера из шпона

Немного о сортаменте и разновидностях материала

Касаемо обработки, фанерный лист разделяют на:

- нешлифованный (или НШ),

- шлифованный с одной из сторон (или Ш1),

- двухсторонний (Ш2).

А согласно количеству брака поверхности материала, выделяют несколько сортов: начиная с элиты (сорт Е), где отсутствуют видимые дефекты древесины, заканчивая 4-м, который допускает практически любые «недостатки внешности». Сортамент изделия определяется условиями ГОСТа за №3916.1-96 для древесины.

Сортамент фанер

По виду используемого клея определяется марка:

- ФСФ – изготовленная с применением смоляного клея (фенолформальдегид). Она обладает водостойкостью, используется для внутренних работ, и в местах повышенной влажности;

- ФК – используется карбамидный клей. Такая фанера из шпона с низкими показателями водостойкости, быстро набухает, может потерять свою форму;

- ФБ – пропитывается бакелитовым лаком (перед сборкой и склеиванием). Такие листы из древесины используют для работ в неблагоприятных условиях, фанера выдерживает воздействия щелока, микроорганизмов, морской воды.

Ламинированная фанера. При ее изготовлении используют спецсоставы для покрытий. Такая фанера оптимально противостоит воздействиям жидкостей, отличается мощным запасом износостойкости. Её применяют для прицепов, контейнеров, вагонов, яхт; в изготовлении мебели с оборудованием, при отделке строений.

Фанера ламинат

А еще: по своему назначению материал подразделяется на строительный, авиационный, автомобильный, корабельный, тому подобный. Для чистовой отделки в помещениях нынче в фаворе декоративная фанера, сделанная из древесины ценных пород.

Многослойный и многофункциональный стройматериал

Чтоб заняться производством фанеры конкурентоспособно, вам понадобится высокотехнологичное современное оборудование и подбор квалифицированного персонала.

Техника и перспективы изготовления фанеры

Березовые, хвойные породы – то из чего производится данный материал. Бревна привозят на завод и укрывают от непогоды и солнца — чтоб лучи ультрафиолета не высушили торцы. Возьмем, к примеру, березу — из нее выходит самая прочная фанера.

На производство эта порода дерева привозится в виде сырья: распилованных бревен. Из них формируется подобие вязанки, «перехваченной» массивной цепью из металла.

Березовые бревна – сырье для производства фанеры

Эти «вязанки» аккуратным образом перемещаются в бассейн с горячей водой. Тут древесина пропаривается некоторое время.

Пропарка сырья

А на поверхность выходит бурая пенка. Это природное вещество — деготь, что выделяется березой.

Образование дегтя

А еще через некоторое время потемневшие бревна выгрузят из бассейна и оставят на открытом воздухе, чтоб уравнять внутреннюю температуру — тепло должно дойти до самой сердцевины древесины. Если ее распарить хорошенько, она становится пластичной.

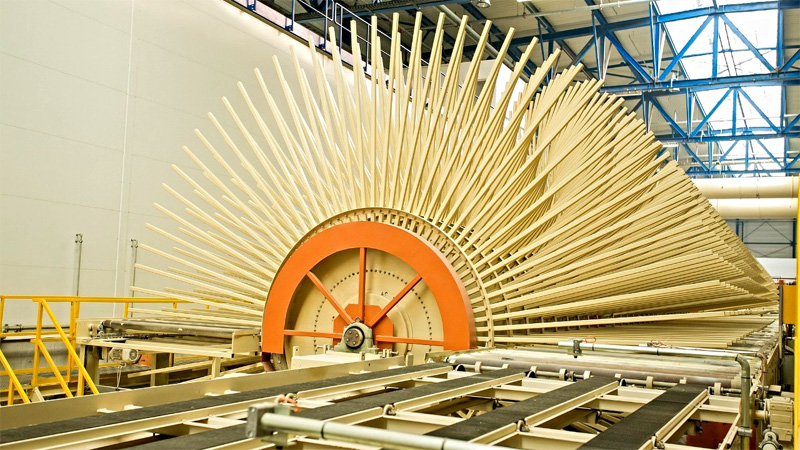

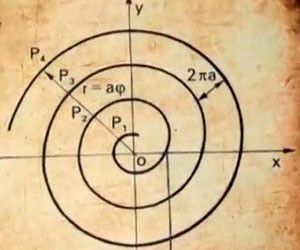

После заготовки отправляются на лущение. Бревна на станке оборачиваются вокруг оси, специальный нож убирает кору, снимая широкую стружку. Движение происходит по так называемой спирали Архимеда.

Снятие стружки

Для справки: в третьем столетии до новой эры Архимед изобрел формулу для идеальной спирали — та должна равномерно вертеться вокруг точки, приближаясь с каждым витком к ней на равное расстояние.

Та самая спираль

Такая спираль позволяет резать с заготовок идеально ровные слои. Эта самая стружка, что снята с бревен, именуется листами шпона.

Длина листов шпона, с одного чурака (так называют бревна-заготовки), порой достигает пятнадцати метров. Лист шпона остается теплым, пропитанным влагой (в течение некоторого времени). Ведь, если бревна предварительно не парить, шпон в процессе лущения станет ломаться, будет рваной. Самый тонкий лист из березы – милиметр в толщину.

Срезание листа шпона

Кстати, в Штатах, где берез практически нет, фанерный лист режут из хвойных пород. А в Поднебесной – используют тополь.

Стружку затем кроят на специальной гильотине, отправляя в сушилку. Поток горячего воздуха быстро убирает из листов излишнюю влагу, чтоб будущий материал не расслаивался и не шел пузырями.

Починочный станок режет дефекты и одновременно ставит заплатки на эти места

Теперь наступает черед сборки. Для листа в один сантиметр толщиной склеивается несколько слоев шпона. Раньше для процедуры использовали казеин — молочный белок. Казеиновый фанерный лист был прочен, однако был не влагостоек и быстро промокал.

Сейчас шпон, в основном, склеивается при помощи смолы формальдегидной — конечный результат получается влагостойким. У фанерного листа нечетное количество слоев (к примеру, пятислойная). Клеем пропитывают только четные листы, что в процессе сборке должны чередоваться с нечетными – сухими. Основное: слои располагаются перпендикулярным образом. Это придает фанере прочность. Так, у первого листа волокна будут располагаться вдоль, а у второго — поперек. Увеличивается, таким образом, противоударная вязкость, то есть способность к поглощению механической энергии.

Слои шпона

Пакетированные слои на пару минут отправляются в пресс, сначала холодный. Там сухие, проклеенные «запчасти» схватываются. Это — первый этап, затем следует горячее прессование. Листы будущей фанеры грузятся в подъемником уже в горячий пресс. Под давлением шпон здесь крепко склеивается. Затем в течение суток листы будут остывать, и завершатся процессы полимеризации клеевой основы.

Теперь обрезаются неровные края у шпона, а изделию придается привычный вид.

Финальный вариант

Оборудование для бизнеса

Количество и качество станков может варьироваться, зависимо от количества предполагаемого продукта. Но будут необходимыми, по минимуму, следующие станки:

- калибровочный, снимает верхние слои дерева;

- лущильный, снимает основную часть шпона;

- раскроечный, разрезает полотно на необходимого размера листы.

Во сколько может обойтись закупка такого оборудования? К примеру, по оценкам экспертов, сегодня полуавтоматическая линия в цеху может «вылиться в копеечку»: придется выложить от 50 до 65 тыс. долларов. Ну, или прокредитоваться, тогда организация бизнеса на производстве фанерных листов обойдется еще дороже.

Кстати, кроме изготовления обычной, можно производить, к примеру, ламинированную. Изготовление и применение подобного продукта очень востребовано. И заключается в добавочном этапе – покрытии полученного материала пленкой.

Есть ли у вас план?

Приведем наглядный пример. Бизнес-план по открытию цеха производства ФК, нешлифованной фанеры ФК (минимум первоначальных вложений). Для произведения кубометра данного материала требуется примерно 1,5 — 1,8 кубометров бревна березы. Допустим, средняя стоимость его — 2000 р. Допустим, цех обладает мощностью производства 50 кубометров готового листа в месяц. Считаем затраты на цех, они составят:

Таблица калькуляции расходов

Каких результатов ждать?

При загрузке в 50 кубов в месяц, при рыночной цене ФК около 17 тыс. р. За куб, валовый доход будет составлять около 850 тыс. р., при рентабельности около 30%, а чистая среднемесячная прибыль — около 220 тыс. Следовательно, окупаемость денежных вложений в дело – около года.

Но все это при налаженном производстве и рынках сбыта – а везде имеются свои подводные камни.

Подводим итоги

Производство фанерного листа различного сортамента – довольно серьезное и увлекательное дело. Однако, следует помнить, что выстроить с нуля, добиться устойчивой прибыли для крупного производства не каждому будет по силам. Потому и начинать рекомендуют с организации мини цеха, а по времени уже, наработав опыт и навык в технологическом процессе и в управлении персоналом, наладив сбыт продукции, наращивать объем производства фанеры.

Смотрите видео по теме:

Виды фанеры

Фанера, которую также называют древесно-слоистой плитой (ДСП), представляет собой многослойный строительный материал, который производится путем склеивания предварительно подготовленного (лущеного) шпона, иногда в композиции с другими материалами. Количество слоев шпона, как правило, нечетное (свыше трех). Для увеличения прочности листа ДСП слои шпона накладываются таким образом, чтобы волокна древесины каждого нового слоя были перпендикулярны нижнему листу. Если же количество слоев шпона в фанере четное, то два средних слоя обязательно должны иметь одинаковое направление волокон. Лист фанеры имеет наружные (лицевой и оборотный) и внутренние слои шпона, которые отличаются качеством и иногда породой древесины. Виды фанеры классифицируются по конструктивным и технологическим признакам, определяющим ее эксплуатационные качества. В зависимости от сферы применения различают фанеру общего назначения, которая изготавливается из трех и более слоев шпона и используется в производстве мебели, тары, в строительстве. Фанера такого вида в зависимости от применяемого клея бывает следующих марок: фанера повышенной водостойкости с применением фенолоформальдегидных клеев; фанера средней водостойкости с применением карбамидоформальдегидных клеев; фанера средней водостойкости с применением альбуминоказеиновых клеев.

Шпон наружных и внутренних слоев фанеры производится из древесины различных пород. Причем вид фанеры по материалу определяется по виду древесины, из которой изготовлены ее наружные слои. При этом слои шпона, которые расположены симметрично относительно продольной оси сечения фанеры, должны быть одинаковой толщины и из одной породы древесины.

В зависимости от качества шпона наружных слоев фанера делится на пять различных сортов – А/АВ, АВ/В, В/ВВ, ВВ/С, С/С. Также по стандартам разрешается следующее сочетание лицевых слоев: А/В, А/ВВ, АВ/ВВ, В/С. Фанера может быть шлифованной или нешлифованной с одной или обеих сторон. При этом шероховатость нешлифованной фанеры из древесины лиственных пород не должна превышать 200 мкм, шлифованной – 80 мкм, а из древесины хвойных пород – не более 300 и 200 мкм соответственно.

Фанера производится в листах длиной от 1220 до 2440 мм, шириной от 725 до 1525 мм и толщиной 1,5-18 мм. Фанера длиной по одной стороне более 1800 мм называется большеформатной. Фанера, у которой больший размер совпадает с продольным направлением волокон шпона наружных слоев, называется продольной. Другие виды фанеры носят название поперечных. Влажность фанеры марок ФСФ и ФК должна составлять 5-10 %, а ДСП марки ФБА – 6-15 %. Влажность фанеры, которая используется в мебельном производстве, не должна по стандарту превышать 10 %.

Облицовочная фанера состоит, как правило, из трех и более слоев лущеного шпона. При этом один или оба наружных слоя такой фанеры изготавливается из облицовочного материала.

Облицовывание может быть самостоятельной процедурой или же осуществляться при склеивании паркета. Фанера, которая облицовывается строганым шпоном, делится на разные марки, в зависимости от используемого клея: с применением фенолоформальдегидного клея (ФОФ) и с применением карбамидоформальдегидного клея (ФОК). Для облицовывания используется строганый шпон толщиной до 1 мм. Шпон может быть различных сортов и текстуры: первого и второго сортов, радиальный, полурадиальный, тангентальный и тангентально-торцовой.

Фанера марки ФОФ используется в условиях повышенных атмосферных воздействий (например, в строительстве, судостроении и т. д.). Для того чтобы придать поверхности фанеры большую стойкость, шпон в некоторых случаях пропитывают меламиновой смолой. Фанеру, которая облицовывается бумагой, изготавливают из лущеного шпона с облицовочным покрытием, который выполняет защитно-декоративные функции.

Бывает и декоративная фанера, которая, в зависимости от вида облицовочного покрытия и используемых смол, производится нескольких марок: ДФ-й, ДФ-3 с прозрачным бесцветным и окрашенным покрытием на основе сульфатной бумаги, ДФ-2 и ДФ-4 с непрозрачным бумажным покрытием с нанесенным на него рисунком (обычно с имитацией древесной текстуры).

В армированной фанере один или несколько внутренних слоев шпона заменяется листами резины, металла, металлическими сетками и другими, более прочными, нежели шпон, материалами. Это способствует повышению прочности материала без значительного увеличения массы. Для увеличения эластичности фанеры и снижения ее водопроницаемости она армируется листовой резиной.

Профилированная фанера представляет собой слоистый материал, поперечному сечению листа которого при склейке придается сложная форма (например, трапецеидальная или волнистая). Это позволяет добиться высокой жесткости листа фанеры вдоль профиля.

Строительную фанеру изготавливают из шпона хвойных пород (лиственницы и сосны) толщиной 2-4,5 мм или из комбинированных материалов. Фанера комбинированного вида изготавливается с чередующими слоями шпона из древесины хвойных пород толщиной от 2 мм и березового шпона толщиной от 1,5 мм или же только из чередующихся слоев березового шпона разной толщины. Наружные слои фанеры изготавливают из березового шпона толщиной 1 мм.

По качеству наружных слоев фанера из древесины хвойных слоев делится на шесть различных видов, в зависимости от того, предназначена ли она под прозрачную или непрозрачную отделку или для применения в скрытых от обрезания конструкциях. Комбинированная фанера производится семи различных сортов. Строительную фанеру производят с использованием клеев высокой водостойкости марок ФСФ и ФК. Она может быть как шлифованной, так и нешлифованной. Фанера, используемая для строительства, выпускается, в основном, больших форматов размером 2440 на 1220 мм толщиной от 8 до 19 мм. В зависимости от используемых материалов различаются различные сферы применения ДСП. Так, фанера из древесины хвойных пород предназначается для строительства сооружений сборно-щитового, каркасного и передвижного типа, применяется в вагоностроении и для возведения деревянных домов. Комбинированная фанера используется как обшивной материал. А ДСП из березового, ольхового шпона и из древесины хвойных пород производится на экспорт.

Березовая авиационная фанера производится из тонкого березового шпона высокого качества и используется для изготовления легких летательных аппаратов, музыкальных инструментов. Бакелизированная фанера изготавливается склеиванием листов березового лущеного шпона при взаимно перпендикулярном направлении волокон в смежных слоях фенолоформальдегидных смол. Такая фанера бывает различных марок, в зависимости от применяемого клея и способа его нанесения: ФСБ, ФБС1 (наружные слои пропитываются спирторастворимой смолой), ФБВ и ФБВ1 (наружные слои пропитаны водорастворимой смолой, а на внутренние слои нанесена спирторастворимая смола). Для изготовления такой фанеры используется шпон сорта В для наружных и сорта ВВ для внутренних слоев. Производится такая фанера при высоком давлении с применением большого количества клея, поэтому она отличается высокой прочностью.

Производство фанеры

Для изготовления фанеры используется шпон из древесины березы и реже других лиственных пород, а для внутренних слоев часто применяется шпон из древесины хвойных пород. Выбор сырья обусловлен ценами на него и технологическими свойствами материалов. В этом плане соотношение цены и качества древесины березы и хвойных пород наиболее оптимальное. Иногда применяются иные виды древесины (например, граб, бук, тополь, клен, ольха), но ДСП из них стоит дороже. Технология производства фанеры включает в себя несколько основных этапов. Вначале производится подготовка древесины для лущения. Для этого сырье сначала вымачивается с целью выравнивания общей влажности. Все это осуществляется практически вручную. После вымачивания бревна транспортируются на линию лущения. На втором этапе из предварительно вымоченных бревен изготавливают листы шпона. Размер готовых листов зависит от размера будущего фанерного листа. Листы шпона нарезаются при помощи роторных ножниц. Для оптимизации процесса производства все отходы, которые не используются для дальнейшего производства фанеры, поступают в рубительную машину, а потом используется для теплогенерирующей установки. На третьем этапе шпон высушивается в сушилке – многоэтажной роликовой системе, которая обеспечивает поэтажное прохождение шпона от входа к выходу за определенное время.

Однако самыми полезными считаются зерновые хлебцы, которые приготавливаются методом экструзии. Технология производства таких хлебцев немного отличается. Сначала из зерен, муки и яиц изготавливается влажная смесь. Затем она отправляется в резервуары, наполненные горячим воздухом. Под его воздействием получаются хлебцы с пористой консистенцией, напоминающие плотные брикеты из плотно слипшихся и набухших зерен.

Время задается при помощи специальной программы, а сам же процесс сушки проходит при участии теплогенерирующей установки, которая работает на отходах лущения. Слои сначала сортируются, дефектные участки вырезаются, после чего все слои склеиваются. При прохождении через систему поверхностного контроля листы сортируются по влажности, потом пропитываются клеем и складываются послойно в так называемый «бутерброд». Для склейки шпона используется смола, бакелитовая пленка, клеи на основе фенолформальдегидных смол и т. д. Листы с большим количеством брака или низкого качества проходят сортировку отдельно. Все дефектные участки также вырезаются из полотнища, а на их место приклеиваются заплатки. Потом такие листы используются в середине фанерного листа. На предпоследнем этапе заранее подготовленные и проклеенные слои шпона отправляются под термопресс. Под воздействием веса и температуры формируется окончательная форма фанеры. На завершающем этапе фанере, в зависимости от ее применения, придается требуемая форма. Листы ламинируются и упаковываются.

Производство фанеры определенных видов и назначений может несколько отличаться от этой схемы. Так, например, для изготовления лущеного шпона с тангельной структурой используются специальные станки. При обработке с полена-чурака, которое предварительно проходит термообработку, аккуратно снимается верхний тонкий слой древесины по спирали. Такой шпон укладывается слоями особым образом. Направление волокон каждого слоя в фанерном листе направлено под одним углом от слоя, который находится в центре. Количество слоев шпона в такой фанере, как правило, тоже нечетное – от трех до двадцати трех.

Декоративная фанера обладает красивой текстурой, так как лущеный лист обычно включает в себя части нескольких годовых колец исходного древесного материала. Иногда для изготовления такой фанеры применяется способ лущения вполдерева, при котором срезы делаются параллельно оси бревна диаметрально к ней (в других случаях – по окружности). Коническое лущение позволяет добиться необычных срезов, как у стружки в машинке для механической заточки карандашей. Также слои для декоративной фанеры могут строгаться (так называемая волновая нарезка). В этом случае лущильные ножи затачивают волнообразно.

Декоративная фанера, которая используется преимущественно при изготовлении мебели, упаковывается в пачки из листов, полученных из одного ствола дерева одним и тем же способом резания или лущения. Клееная фанера изготавливается в больших листах различной толщины. Самые дорогие сорта фанеры облицовываются с одной или обеих сторон шпоном более ценных пород дерева.

Для организации собственного производства фанеры понадобятся несколько специальных станков, включая калибровочный станок (для снятия верхнего слоя древесины с полена), лущильный станок (для снятия шпона) и раскроечный станок, на котором разрезается готовый лист фанеры на заданные размеры; термопресс, площади под цеха и склады хранения готовой продукции. Все производственные помещения и площадки должны соответствовать общим требованиям безопасности труда. Отдельные участки производства и оборудование, работа которых может быть связана с наличием вредных и опасных для здоровья факторов, выносятся в отдельные помещения. Они должны быть оснащены системами вентиляции и отопления, очистки воздуха, содержащего пыль и газы, иметь соответствующий уровень естественного и искусственного освещения.

Предприятие, которое осуществляет полный цикл производства фанеры, должно иметь в своем штате следующих работников: начальник цеха, мастера, лущильщики, резчики шпона, сушильщик, сортировщик, наборщики пакетов, оператор горячего пресса, станочник деревообрабатывающих станков, оператор производства клея, сортировщики-упаковщики, механики, энергетики, технологи-лаборанты, уборщики, водители. Кроме того, для работы в офисе понадобятся менеджеры по закупкам, менеджеры по продажам, инженер-сметчик, бухгалтер, кассир, юрист, экономист, финансовый директор, маркетолог и менеджер по рекламе, заведующий хозяйством, системный администратор, офис-менеджер и т. д. Конечно, мелкие производственные компании обходятся меньшими затратами и меньшим количеством работников в штате. Некоторые из них даже не тратятся на оборудование для производства фанеры, покупая готовый шпон и практически вручную склеивая его в готовые листы. Некоторые занимаются производством фанеры определенного вида (например, ламинированной или гнутой). Наличие столь узкой специализации позволяет обойтись небольшим стартовым капиталом и скорее окупить свои вложения в бизнес.

Сысоева Лилия

(с) www.openbusiness.ru — портал бизнес-планов и руководств