Бизнес план производство акриловой краски

Акрилом называют полимеры и полимерные материалы на основе производных акриловой кислоты. В свою очередь, акриловая кислота (которая также известна как пропеновая или этенкарбоновая кислота) является простейшим представителем одноосновных непредельных карбоновых кислот. Она выглядит как прозрачная бесцветная жидкость с резким, но не очень сильным (по сравнению, например, с масляной краской) запахом, легко растворяется в воде, этаноле, хлороформе и диэтиловом спирте. Акриловая кислота относительно легко полимеризуется, в результате чего она преобразовывается в полиакриловую кислоту. А при взаимодействии с мономерами акриловая кислота, в свою очередь, образует сополимеры. Все эти химические свойства акрила определяют прекрасные механические показатели этого материала.

Акрил не боится, в отличие от других лакокрасочных материалов, относительно высоких температур, обладает малым удельным весом в сочетании с хорошей прочностью и устойчив к ультрафиолетовому излучению (то есть не выгорает на солнце). Из акрила производят акриловые лаки и краски. Если в синтетических красках основной компонент – это, в большинстве случаев, синтетические латексы, то в акриловой краске содержится водный «раствор» полимеров. Если быть точнее, то это водорастворимые дисперсии пластмассы, поэтому при высыхании такое покрытие образует стойкую пленку с защитно-декоративными функциями.

Акриловые краски начали производиться в 1950 году в Мексике, после чего краски, лаки и эмали на основе акрила стали выпускаться и в США, и в европейских странах. Главные свойства акриловых лакокрасочных материалов заключаются в отсутствии резкого неприятного запаха, в быстром высыхании и в образовании прочного покрытия. Также нужно учитывать, что акрил при высыхании темнеет. Акриловые краски применяются при малярных работах в качестве более удобной альтернативы масляным краскам. Они наносятся при помощи кисти, валика или распылением. Такие лакокрасочные материалы легко разбавляются водой и могут наноситься на поверхность в жидком и пастообразном состоянии. Их можно разбавлять специальными разбавителями и водой или сгущать при помощи сгустителей. При высыхании акрил не образует трещин и расслаиваний, как масляные краски. Да и цветовая гамма у него намного богаче. Именно по этим причинам акриловые краски часто используют художники.

Лакокрасочные материалы на основе акрила можно наносить практически на любую обезжиренную поверхность – дерево, метал, стекло, пластик, холст, ткань и пр. Они ложатся ровной пленкой, имеют небольшой блеск (хотя бывают и матовые лаки без блеска), не требуют использования специальных закрепителей, отвердителей и защитных покрытий. Свежие акриловая краска и лак легко смываются водой, а при высыхании они образуют прочную пленку, которую можно смыть лишь при помощи специальных активных растворителей. Еще одно немаловажное преимущество акриловых материалов – их невысокая розничная стоимость.

Акриловые лакокрасочные материалы выпускаются в различной расфасовке – от бочек, ведер, фляг, жестяных банок (например, краски для внутренних работ) до пластиковых баночек и тубов (акриловые художественные краски). Различают несколько видов ЛКМ на основе акрила, в зависимости от сферы их применения и назначения: акриловые краски для стен и потолков, акриловые фасадные краски, краски для ткани, для дерева, для работ по стеклу, латексные акриловые краски, автомобильные краски, аэрозольные, художественные краски, краски для пола, краски-металлик, перламутровые краски, краски для детского творчества и пр.

Как мы уже упоминали выше, акриловые краски – это синтетические материалы, созданные на основе акриловой кислоты или, если быть точнее, акриловой полимерной эмульсии. Эта эмульсия выступает в роли связующего вещества между пигментом и водой. Очень важно правильно подобрать необходимое соотношение всех компонентов, чтобы получившийся в результате продукт обладал всеми преимуществами, которые присущи акриловым лакокрасочным материалам (воздухопроницаемость, низкое водопоглощение, хорошая адгезия – сцепление с окрашиваемой поверхностью). Опытный технолог может грамотно подобрать не только тип пигмента, но и необходимое его количество, специальные стабилизаторы и коалесцентные вещества. Точное соблюдение технологии и рецептуры производства красок позволяет создавать качественные отделочные материалы с длительным сроком хранения.

Технология производства красок достаточно простая: в специальном смесителе, который называется диссольвером, в определенной последовательности и на определенном режиме смешиваются все компоненты будущей краски. После чего она разливается в тару. Однако есть определенные нюансы, которые надо учитывать. В диссольвере перемешиваются легковоспламеняющиеся составляющие краски и одновременно диспергируются ее сыпучие компоненты (в первую очередь, пигменты). Для этих целей подойдет и диссольвер с центральным валом и фрезой без рамной мешалки. Все водно-дисперсионные краски, в том числе и акриловые, хотя и являются более экологичными, нежели другие виды ЛКМ, тем не менее, они представляют собой агрессивную среду, показатель pH которой оказывается выше нормы. По этой причине емкости, в которых краска заготавливается и перемешивается, все трубы и коммуникации должны быть выполнены из нержавеющей стали. Бак, в котором осуществляется смешивание компонентов, как правило, изнутри покрывается глазурью. Для перекачивания готовой краски из одной емкости в другую используется шнековый насос. Дело в том, что обычные насосы вроде центробежных или шестеренных, могут ухудшить свойства и качества готовой краски. Диаметр насоса, который используется для производства водно-дисперсионных красок, достигает 100 миллиметров, а атмосферное давление подачи вещества составляет не более восьми атмосфер. Итак, сначала в диссольвер заливается вода. Уже после включения смесителя в воду добавляют другие компоненты, согласно рецептуре. Затем вся смесь тщательно перемешивается во избежание образования комков в течение 1,5-2 часов (точное время зависит от количества ингредиентов). На последнем этапе в смесь добавляют дисперсию, после чего краска еще немного перемешивается и разливается в тару. Готовая краска хранится при температуре не выше +2 градусов по Цельсию.

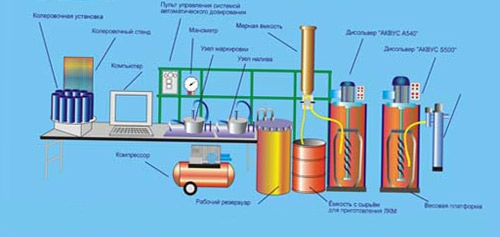

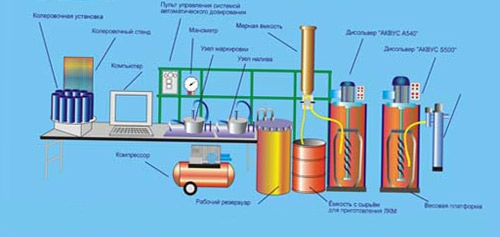

Для того чтобы организовать собственное среднее по объемам (выпускающее около 5 тонн лакокрасочных материалов за смену) производство акриловых красок, вам понадобится производственное помещение площадью от 40 до 80 кв. метров и производственная линия. Температурный режим в цехах должен поддерживаться на уровне 16-18 градусов Цельсия, поэтому они должны отапливаться. Также помещение должно быть оснащено вытяжной вентиляцией, электрическими коммуникациями, водопроводом и канализационным стоком. Основное оборудование и приспособления для производства красок и лаков включают в себя: промышленный диссольвер (смеситель), электронные весы, гидравлические тележки с автопогрузчиком, европоддоны, емкости для сыпучего сырья, товарные весы. На крупных производствах вместо простых диссольверов применяются полуавтоматические мини-заводы, которые позволяют производить большие объемы лакокрасочных материалов с меньшими затратами. В качестве сырья используется дисперсия, пеногаситель, диспергатор, карбонат кальция, загуститель, коалесцент, диоксид титана.

Для работы на производстве потребуются рабочие (сливщики-разливщики) и мастер-технолог. Компании, которые поставляют оборудование для производства лакокрасочных материалов, как правило, предлагают своим клиентам услуги по обучению персонала на действующем производстве и по установке и обслуживанию оборудования, а также необходимую техническую документацию, включая технологический регламент, рекомендации по запуску производства. У них же можно приобрести информационные материалы, включающие отработанные рецептуры.

На изготовление одной тонны водно-дисперсионных красок требуется около 1,5-2 часов. Стоимость необходимого оборудования и технологии производства (документация и обучение работников) составляет от 350 тысяч рублей. Оборудование можно приобрести у изготовителей, у производственных предприятий (более дешевый вариант – покупка оборудования бывшего в употреблении) или же сделать самостоятельно по чертежам. На аренду производственного помещения (плюс складские помещения для хранения готовой продукции) потребуется не менее 20-25 тысяч рублей, в зависимости от месторасположения цеха. Прибавьте к этим затратам заработную плату работников (от 15 тысяч рублей на человека, в зависимости от региона), расходы на рекламу (от 10-15 тысяч рублей в месяц), коммунальные расходы.

По данным производителей оборудования все затраты на организацию производства лакокрасочных материалов на основе акрила можно окупить за считанные месяцы (как правило, называются сроки от трех месяцев до полугода). Но скорее всего на практике эти сроки окажутся существенно больше. И дело даже не в сложности организации производства, поиске рецептур или отладке оборудования. Прежде всего, проблема заключается в сбыте готовой продукции. Акриловые лакокрасочные материалы пользуются большим спросом. При этом их производство не требует серьезных вложений, а технология отличается относительной простотой. Неудивительно, что конкуренция в этом сегменте отделочных материалов особенно высока. Вам придется в буквальном смысле отвоевывать свое место на этом рынке и завоевывать доверие потребителей. Опытные предприниматели советуют сосредоточиться сначала на более узком сегменте. Это может быть как один регион (например, тот, где расположено ваше производство), так и ограниченный ассортимент (к примеру, производство только художественных, что более сложно и затратно, или исключительно фасадных акриловых красок). Первый вариант имеет определенные преимущества – вам будет проще организовать сбыт краски, договариваясь напрямую с отдельными магазинами в вашем городе и области, где продается все для ремонта и строительства. В этом случае вы даже сможете обойтись на первых порах полностью без рекламы. Хорошее качество вашей продукции и конкурентоспособные цены, скорее всего, привлекут к ней внимание покупателей и без дополнительных вложений в продвижение.

Сысоева Лилия

(с) www.openbusiness.ru — портал бизнес-планов и руководств

Производство акриловой краски несложное, успех зависит от соблюдения технологического процесса и качества компонентов. Основная статья расходов — приобретение оборудования. При благоприятных обстоятельствах вложения окупятся через несколько месяцев работы.

- Бизнес:

Строительство и ремонт

;инвестиции от

610 000

руб.;окупаемость от

1

мес.;минимальная площадь от

40

м² Сфера бизнеса:

производство

Изготовление акриловой краски

Акрил представляет собой полимер или полимерный материал, произведенный на основе акриловой кислоты. Акрил чистый и почти прозрачный со следующими свойствами:

- Механически устойчив.

- Не боится термообработки.

- Небольшой удельный вес.

- Устойчив к ультрафиолету.

На основе акрила выпускаются лаки и краски с водорастворимыми дисперсиями пластмассы, при высыхании образующими прочную защитно-декоративную пленку.

В состав акриловой краски входят три основных компонента:

- Пигмент.

- Вода.

- Связующее вещество.

Связующее вещество представляет собой синтетический материал, называемый акриловой полимерной эмульсией. Акриловые краски производятся уже более 50 лет, и популярность их растет до сих пор. Они универсальны и удобны в обращении, имеют яркий устойчивый цвет, прекрасно ложатся на поверхность и очень прочны к механическим воздействиям.

Высыхание акрила происходит достаточно быстро за счет испарения воды, после которого краска образует прочную пленку из связующего вещества и пигмента.

Назначений у акриловых красок множество. Существуют акриловые краски:

- Для тканей.

- Для фасадов зданий.

- Для дерева.

- Для стекла

- Автомобильные.

- Аэрозольные.

- Потолочные и для пола и т. д.

Наносить акриловую краску можно на любую сухую и чистую поверхность. Свежая акриловая краска смывается легко, а для удаления старой понадобятся специальные растворители.

Акриловая краска имеет консистенцию сметаны и фасуется в любую промышленную тару: бочки, барабаны, фляги. Для розничной торговли акриловая краска выпускается в жестяных или пластмассовых банках, тубах.

Производство акриловой краски

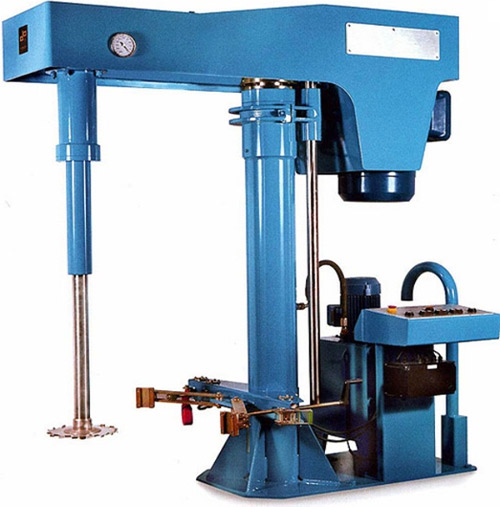

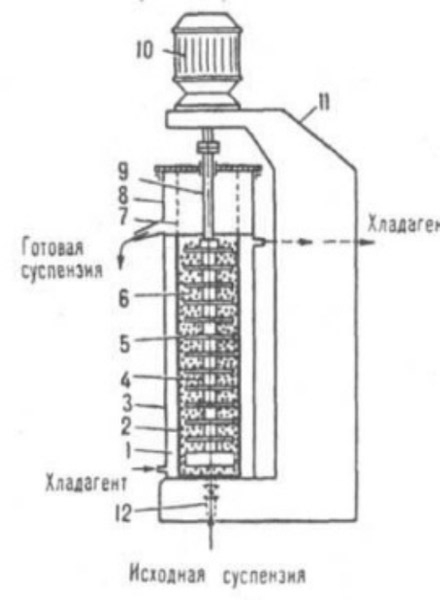

Производство акриловой краски особых сложностей не представляет: в специальной емкости (диссольвере) смешиваются между собой компоненты. Диссольвер представляет собой емкость с системой смешивания (рамочной мешалкой или фрезой на центральном валу). Последовательность и режим смешивания и составляет технологический процесс, от которого зависит качество конечного продукта.

Компоненты краски представляют собой горючие жидкие составляющие и сыпучие пигменты. Акриловые краски умеренно агрессивны, поэтому все технологические емкости и трубопроводы должны быть из нержавеющей стали, а главная емкость для смешивания – изнутри глазурованной. Подача краски из одной емкости в другую осуществляется шнековыми насосами с диаметром подающего патрубка 100 мм и напором не более 8 атмосфер.

Технологическая последовательность производства акриловой краски

- В диссольвер подается вода и включается смеситель.

- Добавляется комплекс компонентов согласно рецептуре.

- Смесь тщательно в течение 1,5-2 часов перемешивается.

- Добавляется дисперсия с последующим перемешиванием.

- Готовая краска разливается в тару и хранится при температуре до +2 градусов.

Организация производства акриловой краски

Данные приведены из расчета организации производства акриловой краски производительностью 3-5 тонн в смену.

Помещение

Площадь производственного помещения должна быть 40-70 кв. м. Помещение должно быть отапливаемым (технология производства предусматривает температуру в цехе до 17-19 С).

Коммуникации: электрообеспечение 380 В, вытяжная вентиляция, водопровод, канализация. Для склада сырья и готовой продукции достаточно помещения (без отопления) площадью до 40 кв. м.

Сырье

Для производства акриловой краски используется:

- Дисперсия.

- Диспергатор.

- Карбонат кальция.

- Пеногаситель.

- Загуститель.

- Коалесцент.

- Диоксид титана.

Оборудование

Перечень основного и вспомогательного оборудования:

- Промышленный смеситель (диссольвер) Д-500 1 шт.

- Емкости для сыпучих компонентов 5 шт.

- Весы электронные 1 шт.

- Весы товарные 1 шт.

- Автопогрузчик 1 шт.

- Гидравлические тележки 3 шт.

- Поддоны деревянные 10 шт.

Для крупных производств применяются экономичные полуавтоматические и автоматические установки-диссольверы большей производительности.

Рабочие

Рекомендации по количеству и обучению персонала, как правило, осуществляется компаниями, поставляющими оборудование. Поставщик предлагает также необходимую техническую документацию, технологический регламент.

Многие поставщики предлагают услуги по пуску и наладке оборудования, а также рецептуры красок, проверенные временем. Для цеха производительностью до 5 тонн достаточно одного инженера-технолога и 2 рабочих-разливщиков.

Экономика производства

Основная статья расходов по подготовке производства – покупка технологического оборудования. Расчет сделан для нового оборудования минимальной производительности (до 5 т краски в смену). Затраты можно значительно уменьшить, если приобрести оборудование, бывшее в употреблении или изготовить его самостоятельно по чертежам.

Из опыта организации подобного производства инвестиционные затраты составят:

- Стоимость оборудования, пуск и наладка, обучение персонала 350-400 тыс. руб.

- Емкости, весы 60-80 тыс. руб.

- Автопогрузчик, гидравлические тележки 200 тыс. руб.

Итого: 610-680 тыс. руб.

Текущие затраты в месяц:

- Аренда помещений – 12 тыс. руб.

- Амортизация оборудования – 3 тыс. руб.

- Зарплата работников – 36 тыс. руб.

- Реклама – 12 тыс. руб.

- Электроэнергия – 4,5 тыс. руб.

Итого: 67,5 тыс. руб.

Наиболее востребована на рынке фасадная водно-дисперсная краска. Рассчитаем рентабельность производства такой краски за одну рабочую смену:

- Стоимость сырья для производства 1 кг фасадной краски – 15 руб.

- Производительность оборудования – 3 000 кг за смену.

- Сырьевая составляющая в себестоимости составит – 45 000 руб.

- Производственные затраты – 2 800 руб.

Итого: полная себестоимость – 50 815 руб.

Средняя стоимость 1 кг фасадной краски – 45 руб. Суммарная сумма от реализации краски, произведенной за смену, составит: 135 000 руб. Месячная прибыль – около 2 млн. руб.

По расчетам окупаемость проекта составит менее месяца, однако, не стоит обольщаться. Производство акриловой краски, действительно, экономически очень привлекательно, но существуют препятствия, избежать которых не удастся.

На первых порах рассчитывать на максимальную производительность с полной реализацией продукции не приходится. Если вы начнете с 50% ваших возможностей, это будет очень неплохо. Учтите также сезонность: максимальный пик продаж придется на «строительный сезон», когда потребность в краске наибольшая. Неизбежны проблемы нехватки ассортимента на первых порах: производство должно набраться опыта.

В целом производство акриловой краски экономически очень выгодно и, при правильном отношении к делу, может принести быстрый и хороший экономический результат.

© Старецкая Елена, BBF.RU

Некогда забытые скучные стены и потолки, окрашенные обычной краской, уступают современным обоям, натяжным потолкам и отделке из гипсокартона. Однако, несмотря на сложившуюся тенденцию, объемы производимой водоэмульсионной краски (которую часто называют водно-дисперсионной), продолжают стабильно расти. Более того, подобное производство принято считать рентабельным и экономически выгодным, поскольку в этом сегменте лакокрасочной продукции попросту отсутствует жесткая конкуренция.

Оформляем документы

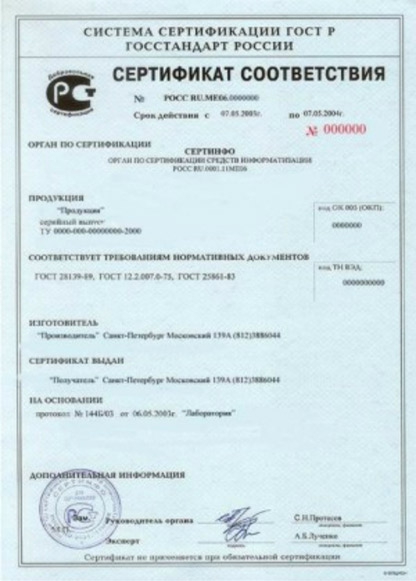

Водоэмульсионные краски — это суспензия, которая состоит из воды, связующей основы и пигментов. Все исходное сырье практически безвредно для организма человека, так как отсутствуют вредные испарения. Именно поэтому сертификат соответствия на краску получать не нужно, поскольку водоэмульсионная краска не находится в перечне лакокрасочной продукции, которая подлежит обязательной сертификации. На водоэмульсионную краску следует оформить добровольный сертификат соответствия (фото сертификат).

Он выдается на любой вид лакокрасочной продукции, и его можно получить в аккредитованном органе по сертификации. Прежде, чем начинать производственную деятельность, начинающему предпринимателю необходимо изучить нормативные документы, регулирующие качество готовой продукции, а именно:

- ГОСТ 19214-80 Краски водоэмульсионные для внутренних работ. Технические условия

- ГОСТ 20833-75 Краски водоэмульсионные для наружных работ. Технические условия

Не следует забывать и об официальном оформлении бизнеса, а именно — регистрации юридического (или физического) лица. Для этого следует определиться с наиболее предпочтительным вариантом, делая упор минимальных налоговых отчислениях. Например, это может быть ООО (с упрощенной формой налогообложения) или индивидуальный предприниматель.

Необходимое оборудование для производства водоэмульсионной краски

Технологическая линия будет состоять из следующего оборудования:

- диссольвера;

- бисерной мельницы;

- автоматической линии розлива и упаковки готовой продукции.

Диссольвер – это специальный агрегат, предназначенный для механического перемешивания всех исходных составляющих. Благодаря быстрому вращению дисперсионного диска с зубцами, обеспечивается высокая эффективность растирания частиц: они сталкиваются, смешиваются, размельчаются и растворяются. Диссольвер оснащен быстроходной мешалкой фрезерного типа, а скорость вращения можно регулировать. Благодаря этому можно наиболее оптимально организовывать производственный процесс.

При необходимости, для удобства данное оборудование можно снабдить подъемником (гидравлическим или пневматическим).

При использовании диссольвера, период службы бисерной мельницы значительно увеличивается. Основной функцией бисерной мельницы является гомогенизация всех составляющих для изготовления будущей краски. Она отличается высокой производительностью, ведь несколько дисков обеспечивают качественную переработку сырья. Корпус бисерной мельницы и сито изготавливаются из прочного металла, который не ржавеет и не изнашивается. Зернистость легко поддается регулировки путем изменения размеров дроби.

Автоматическая линия упаковки состоит из следующих ключевых механизмов:

- конвейерную ленту с цилиндрическими емкостями;

- система подачи емкостей;

- укупорка крышек;

- складирование.

Составляющие водоэмульсионной краски

В состав водоэмульсионной краски зачастую входят около 10-15 компонентов, что в процентном соотношении составляет:

- латексная дисперсия (около 40%);

- пигменты и наполнители (37%);

- пластификатор (3%);

- функциональные добавки: эфиры целлюлозы, диоксид титана и т.д. (9%);

- мел тонкодисперсный (11%).

Технология производства водоэмульсионной краски

Технологический процесс производства водно-дисперсионной краски представляет собой следующий алгоритм действий:

- заливка в диссольвер воды;

- включение агрегата на минимальных оборотах;

- загрузка остальных компонентов в определенной последовательности (наполнителей и пигментов);

- добавление сухих компонентов (диоксида титана и мела);

- диспергирование раствора в течение определенного периода времени;

- фильтрация готового продукта;

- фасовка краски в потребительскую тару.

В процессе диспергации жидкие и твердые тела тонко измельчаются. Для повышения производительности используют бисерные мельницы, мешалка которой доводит состав краски до стандартных характеристик.

На заключительном этапе готовую краску пропускают через сетчатые фильтры и разливает в тару. Следует заметить, что весь цикл работ по изготовлению водоэмульсионной краски должен проходить при температуре окружающей среды не ниже +5 °C.

Бизнес-план организации производства водоэмульсионной краски

Требования к производственной инфраструктуре:

- Площадь производственного цеха – около 80 м2.

- Температурный режим – не ниже +5 °C.

- Наличие необходимых инженерно-технических коммуникаций.

Стоимость технологической линии:

- диссольвер — 200 000 рублей;

- бисерная мельница – 250 000 рублей;

- весы электронные – 6 000 рублей;

- гидравлическая тележка – 7 000 рублей;

Всего: 463 000 рублей.

Проведем детально сырьевой анализ для налаживания производственного процесса.

Для производства 10 тонн готовой продукции необходимы следующие составляющие:

- латексная дисперсия (65 000 рублей);

- пеногаситель (7 000 рублей);

- карбонат кальция (5 000 рублей);

- другие дополнительные материалы (коалесцент, загуститель, диоксид титана и др. – 28 000 рублей);

- мел (12 000 рублей);

- этикетки (6 000 рублей).

Всего: 123 000 рублей.

За год данное предприятие с заявленными производственными мощностями способно выпускать до 120 000 кг. водоэмульсионной краски. Годовые затраты на приобретения сырья будут равняться 1 476 000 рублей.

Персонал производственного цеха будет состоять из следующих сотрудников:

- начальник производства 15 000 рублей;

- рабочий 8 000 рублей.

Всего: 23 000 рублей.

Годовой ФОТ – 276 000 рублей.

Рассчитаем себестоимость 1 кг. водоэмульсионной краски: 123 000 руб./10000 кг.= 12,3 рубля.

Производственная мощность оборудования – 10 000 кг в месяц.

Производственные ежемесячные затраты составляют:

- аренда производственного помещения: 10 000 рублей;

- амортизация основного оборудования: 3 000 рублей;

- фонд оплаты труда работников: 23 000 рублей;

- оплата коммунальных услуг: 5 000 рублей.

Таким образом, производственные затраты в месяц (22 рабочих дня) равняются 41 000 рублей, за год соответственно – 492 000 рублей.

Оцениваем экономическую эффективность проекта.

Годовая себестоимость = сырьевая себестоимость + производственные затраты = 1 476 000 руб. + 492 000 руб.=1 968 000 руб./год.

Оптовая цена краски составляет 30 руб/кг., а месячный доход при условии полной реализации будет составлять 300 000 рублей, годовой – 3 600 000 рублей.

Годовой размер прибыли: 3 600 000 руб. – 1 968 000 руб. = 1 632 000 рублей.

Чистая прибыль (за вычетом затрат на оборудование и ФОТ) = 1 632 000 руб. – 463 000 руб. – 276 000 руб.= 893 000 рублей.

Безусловно, в первый год работы ваши предприятия, размер чистой прибыли будет существенно занижен по причине одноразового приобретения производственной линии. В дальнейшем, возможно будет постепенно наращивать объемы производства, при наличии соответствующего спроса.

Налаживаем каналы сбыта

Главным показателем узнаваемости товара должно являться его качество и доступная стоимость (на первых порах). Таким образом, можно себя зарекомендовать как добросовестного производителя качественной водно-дисперсионной краски, ничем не уступающей дорогим импортным аналогам. Использование импортного сырья позволят добиться подобного результата. Исключения могут составлять те наполнители, которые ничем не уступают зарубежным, а стоят намного дешевле.

Неоспоримым преимуществом в работе может стать оперативное выполнение заявок большого объема – около 2 дней. Поэтому, в скором времени прибыль покроет все затраты и производство станет экономически выгодным.

Основными каналами сбыта является налаживание сотрудничества со строительными магазинами, супермаркетами. Также возможно заключение договоров со строительными организациями, которые выполняют услуги по ремонту квартир, офисов и частных домов, проводят реставрационные работы и т.д. На рынке будет не лишним открыть торговую точку для реализации краски, или даже фирменный магазин с продукцией. Накопительная система скидок, различные бонусы и акционные предложения будут способствовать повышению объема продаж.