Бизнес план по производству мдф

Общий обзор рынка производства плит МДФ (ХДФ)

Как известно, самый распространенный материал для изготовления мебели – ламинированная ДСП. Производство этого материала малозатратно и весьма выгодно. Однако в производстве ДСП и ЛДСП существует один достаточно серьезный недостаток: несмотря на высокую рентабельность и неплохую продаваемость, плиты этого типа производятся в России достаточно большим количеством предприятий – как крупных, так и средних и мелких.

Это делает рынок продукции несколько перенасыщенным и нестабильным, что может привести, конечно, не к разорению, то уж точно к «замораживанию» средств, вложенных в производство в виде готовой продукции.

Поэтому упомянутую продукцию лучше производить либо в регионах со слабым, неразвитым рынком, либо как дополнительную, в комплексе, например, с мебелью.

Но так как мебельное производство все, же является самым рентабельным после строительства, то поневоле возникает вопрос: производством каких материалов для нужд мебельного заняться? Нет ли беспроигрышного варианта такого производства?

Ответ прост – нужно лишь обратиться к статистике, или, точней, к собственно технологии изготовления мебели. Стоит только вспомнить, какой же материал используется вторым по частоте, после ЛДСП. Ответ очевиден – это ДВП и плита МДФ (а также разновидность последней – ХДФ).

Однако производство ДВП в нашей стране развито ненамного меньше, чем ДСП и при открытии бизнеса скорей следует сосредоточиться на последнем из перечисленных материалов.

Не стоит забывать, что МДФ-плиты широко востребованы и в других отраслях, кроме мебельной: для отделки жилых и торговых помещений (обычно в виде стеновых панелей), ламинированного напольного покрытия (т. н. ламината), и даже изготовления корпусов акустических систем.

Древесноволокнистые плиты или ДВП (другое название — оргалит) бывают трех видов: мягкие, или низкой плотности (в нашей России за ними закрепилось техническое самоназвание – ДВП); и твердые – средней и высокой плотности – соответственно МДФ и ХДФ (аббревиатуры получены калькированием латинских сокращений – англ. MDF – MediumDensityFiberboard и HDF – HighDensityFiberboard).

Как можно понять даже из названия, производство плит второго и третьего типа для России является технической новинкой, а, следовательно, конкуренция будет небольшой (относительно тех же ДСП) а рентабельность, как и во всех производствах, основанных на отходах лесоперерабатывающей промышленности – высокой. Причина этого проста: промышленное производство плит МДФ было в США начато в 1966, а в России только в 1997.

Техника и технология производства плит МДФ (ХДФ)

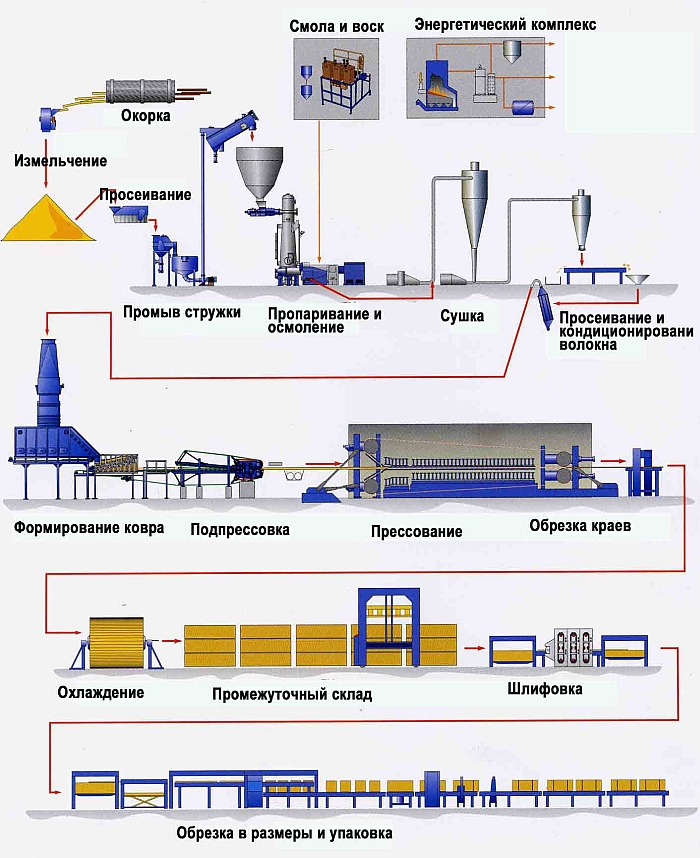

Производство МДФ-плит можно разделить на четыре основных этапа.

Первым этапом является подготовка сырья. Сырьем для производства МДФ-плит является обычный круглый лес любого сорта древесины. Для начала бревна очищаются от коры на специальной машине, называемой окорочным станком.

Стоимость подобного оборудования варьируется от € 25800 до 3800 тыс. руб. в зависимости от мощности, страны-производителя и других технических характеристик.

В принципе, так как окорочный станок можно считать оборудованием, непосредственно не относящимся к собственно производству продукции, можно приобрести и подержанный вариант – стоимостью порядка € 20000-22000 – качество плиты МДФ от этого не пострадает.

Следующим шагом подготовительного этапа является разрубка очищенных от коры бревен в т.н. техническую щепу.

Рубительная машина обойдется недорого – всего в 160 тыс. руб. Однако не стоит забывать, что для более или менее слаженного и беспрерывного производства таких машин понадобится не меньше 2-3.

Щепа механически промывается для удаления посторонних примесей, могущих повредить качеству продукции – грязи, песка мелких, камней и т.п., а после мытья нагревается с помощью пара. Эта операция подготавливает готовую очищенную щепу ко второму этапу – дальнейшему размельчению в аппарате, называемом рафинер или дефибрер (дефибратор).

Стоимость такой машины, в зависимости от технических характеристик – от $10000 до $30000. Рафинер механически истирает щепу в волокнистую древесную массу, такую же, как при изготовлении бумаги.

В древесную массу добавляется связующие компоненты – смолы и другие вещества. Полученная смесь попадает в сушилку (иногда ее называют диспергатор), аппарат для снижения влажности сырья до 8-9% стоимостью около 1950 тыс. руб.

После высушивания масса попадает в т.н. циклон – по сути, воздушный сепаратор, где отбирается слишком крупная фракция волокна, непригодная для производства МДФ-плит.

Третий этап – формирование ковра и первичная прессовка. Формирование, или, правильней, формовка МДФ-плит производится на специальном формующем станке (цена которого – всего 220 тыс. руб.).

Первичная прессовка или, как ее еще называют, подпрессовка, производится обычным прессом – она нужна только для удаления из плиты воздуха – сформировавшись в пузырьки, он нарушает жесткость плиты в целом, и та начинает крошиться.

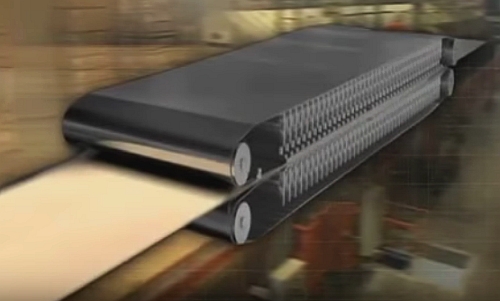

Заключительным, четвертым этапом в собственно формировании плиты МДФ является прессование. Подпрессованные МДФ-плиты в виде бесконечной ленты подаются на главный (горячий) пресс.

Основной пресс стоит около 780 тыс. руб. Само же прессование на нем можно условно разделить на три стадии. На первой плите придается самые высокие температура (200-230°С) и давление (до 350 МПа).

Основная задача этого этапа — формирование поверхности плиты. На второй стадии происходит прогревание центральной части ковра, температура снижается 190-210°С, а давление — до 40-120 МПа.

На третьем этапе выполняется калибровка (выравнивание плиты до нужной толщины). Подогрев плиты выключается, а давление снижается до 60-150 Мпа, в зависимости от желаемой толщины плиты МДФ. Из-под пресса выходит готовая бесконечная лента МДФ, которая режется делительной пилой. После прессования плита охлаждается 20-25 минут.

Последний момент производства МДФ-плиты (до упаковки) – шлифование, которые после прессования все же могут иметь небольшую разницу толщины («разнотолщинность») и некоторые дефекты на поверхности. Подобные недоработки устраняются с помощью шлифования с использованием плоскошлифовальных станков. Оборудование для финишной обработки стоит от 78 до 304 тыс. руб., в зависимости от площади рабочей поверхности и мощности.

Как нетрудно догадаться, перечисленный перечень оборудования для производства плит МДФ неполон – для связки отдельных узлов и агрегатов используются ленточные и другие податчики, также известные как конвейерные ленты; применяются также специальные фильтры и стружкоотсосы, собирающие некондиционные или просто просыпанные полуфабрикаты; автоматические дозаторы компонентов и некоторые другие специфические машины и аппараты.

Перспективы развития бизнеса по производству плит МДФ (ХДФ)

Одной из интересных перспектив развития бизнеса по производству МДФ- и ХДФ-плит является параллельное производство бумаги и изделий из нее. Как уже упоминалось, основой для данных продуктов является древесная масса, подвергающаяся дальнейшей обработке. Кроме того, не стоит забывать и о более традиционных направлениях: производстве ДВП и готовых изделий (дверей, мебельных фасадов и т.п.) из МДФ.

Возможно организовать безотходное производство, прессуя некондиционные полуфабрикаты и другие отходы в топливные брикеты или пеллеты. Кроме того, если производственные площади позволяют разместить соответствующее оборудование можно также ламинировать МДФ (ХДФ) и даже выпускать ламинат и другие отделочные материалы.

Павел Бирюков

(c) www.openbusiness.ru — портал бизнес-планов и руководств по открытию малого бизнеса

Видеосюжет о производстве плит МДФ (MDF)

MDF-плиты и HDF-плиты (от англ. «Medium» и «High Density Fiberboard» – средне- и высокоплотное волокнистое покрытие) – один из самых популярных материалов, применяемых в мебельных производствах, уступающий лидирующие позиции по продажам лишь ДСП. Хотя по качеству плиты МДФ и ХДФ-плиты существенно превышают.

Открыть свой бизнес на производстве древесноволокнистых плит выгодно, рентабельно. Помимо мебели, из них изготавливают двери, наружные и внутренние отделочные стеновые панели, корпуса акустических систем, напольные покрытия, в частности, ламинат.

Технология производства МДФ-плит

Популярность плиты из МДФ вполне объяснима. Некоторые изготовители утверждают, что по своим эксплуатационным свойствам они не уступают изделиям из натурального дерева, цельнодревесным панелям, при этом — в разы дешевле. Действительно, ведь этот материал:

- экологически чистый;

- прочный;

- влагоустойчивый;

- стойкий к образованию грибков и бактерий;

- стойкий к механическим воздействиям.

А обработка специальными покрытиями и пленками делает его незаменимым для производства кухонной мебели.

Упрощенно процесс получения плит MDF/HDF можно разделить на такие этапы:

- Сначала древесные срубы избавляют от коры.

- Затем происходит рубка бревен до состояния технической щепы.

- Промывка для избавления от мусора и посторонних вкраплений.

- Размягчение паром.

- Передача на перетирку до состояния кашеобразной волокнистой массы.

- Введение связующих компонентов (смола и прочее).

- Сушка до показателей влажности в 8-9%.

Далее происходит формирование так называемого «ковра» плиты, первичное прессование (подпрессовка) и основное горячее прессование, шлифовка, порезка.

Оборудование для производства МДФ-плит

Производственная линия для изготовления МДФ-плит состоит из следующего перечня оборудования:

- Окорочный станок – цена от 30 000 у.е. и выше новый, б/у реально приобрести за 23-25 тысяч долларов.

- Рубильная машина – 3500$ (необходимы как минимум 2-3 единицы).

- Рафинер – от 10 до 30 000$ в зависимости от производителя, состояния, мощности.

- Диспергатор – 32 000$.

- Формовочный станок – 3700$.

- Основной пресс – 13 000$.

- Плоскошлифовальный станок – 1500-5000$.

- Дополнительное оборудование: ленточные конвейеры, фильтры, стружкоотсосы, дозаторы, смесители.

Диверсификация инвестиций в производство путем расширения ассортимента

Кроме реализации готовых полотен МДФ изготовителям мебели, хорошим источником дохода является организация своего производства фасадных панелей из МДФ. Для этого нужно определиться с ассортиментом, докупить нужное оборудование и наладить сбыт продукции.

МДФ-фасады классифицируются:

- По назначению (напольные, настенные, потолочные, фасадные, интерьерные).

- По типу покрытия (ПВХ-пленка, шпон, краска), по форме, на сплошные и со вставками.

Чтобы получить панели, полотно МДФ проходит порезку на форматно-раскроечном станке, его цена около 4 000$. После чего с помощью фрезерного станка на плоскости и торцы заготовок наносится узор и профиль (сам аппарат – от 6 000$ + фрезерно-копировальный стол — 500 у.е.). А затем происходит шлифовка с помощью вибрационной шлифовальной машины (90$). Отходы удаляются с помощью промышленного пылесоса (250$), a обдув заготовок — компрессором (200$). После чего нанесение краски происходит с использованием краскопультов (от 800$).

Виды облицовок МДФ-плит – это ламинирование, кэширование, постформирование, которое происходит с помощью:

- ПВХ;

- бумажно-смоляных пленок;

- пластиков;

- клеевых составов;

- вакуумного пресса.

Перечисленные выше узлы позволяют получить около ста кв. м готовой продукции в неделю, а обслужить такую мини-линию под силу 2-3 операторам.

Для открытия бизнеса по изготовлению МДФ-фасадов потребуется отапливаемое, хорошо вентилируемое помещение, площадью от 100 кв. м.

Рентабельность бизнес-проекта – 30%.

В настоящее время производство МДФ и мебели из этого материала на территории России занимает вторую позицию по прибыльности после строительных услуг. Конечно, этот факт не гарантирует, что любая открывшаяся фирма достигнет немыслимых успехов, однако при правильном отношении к ведению дел можно будет получать стабильную прибыль.

Практически в каждом городе предлагают свои услуги многочисленные компании, изготавливающие мебель на заказ. Всем им нужны материалы для создания востребованной продукции. Вот почему производство ДВП и ДСП, ЛДСП и МДФ будет пользоваться спросом.

Бизнес-идея для начинающих

Если рассмотреть, из чего в большинстве своем производится современная мебель, то можно заметить, что наиболее популярный материал – ЛДСП. Ламинированные плиты производить, конечно, выгодно, но в этом сегменте наблюдается столь жесткая конкуренция, что начинающим предпринимателям рекомендуется обратить внимание на другой вариант развития бизнеса.

Так, производство МДФ тоже может оказаться весьма выгодным. Этот материал находится на третьем по распространенности месте после ЛДСП (вторую позицию занимает ДВП). Он представляет собой древесноволокнистую плиту средней плотности. Русский вариант аббревиатуры произошел от английского «medium density fiberboard».

Выгодно то, что производство МДФ-плиты позволит удовлетворять потребности не только мебельщиков, но и строителей. Последние используют этот материал для отделки стен и полов. Производство МДФ было освоено в России в девяностых годах прошлого века. Однако до сих пор древесноволокнистые плиты выпускаются не в тех объемах, как, например, ДСП, а потребность в них все увеличивается.

Особенности технологии и оборудования для производство МДФ

Для изготовления плит требуется получить сырье из древесины. При этом используется лес-кругляк. Сорт материала роли не играет. При помощи окорочного станка с бревен снимается кора. Для закупки нового оборудования необходимо иметь не менее миллиона рублей. Если есть возможность приобрести станок в хорошем состоянии, но бывший в употреблении, ваш кошелек «похудеет» примерно на восемьсот тысяч.

Продолжение процесса

На втором этапе бревна разрубаются в технологическую щепу. С этим справляется рубительная машина. Средняя стоимость такого агрегата находится в районе ста пятидесяти тысяч. Без двух агрегатов не обойтись, чтобы обеспечивать загрузкой всю производственную линию.

Получившуюся щепу необходимо промыть для удаления всей грязи и нагреть паром, после чего она измельчается в специальном приборе – дефибраторе. Именно с его помощью происходит процесс превращения технической щепы в древесные волокна. На покупку дефибратора (рафинера) уйдет от трехсот тысяч до миллиона рублей.

В получившуюся волокнистую массу необходимо добавить специальные смолы и вещества. После этого влажность продукта снижается до восьми процентов. Для этого он помещается в сушилку (такой агрегат стоит в районе двух миллионов рублей). После этого измельченную и просушенную древесную массу необходимо пропустить через воздушный сепаратор.

С помощью этого прибора происходит процесс отделения крупных волокон, которые не подходят для производства качественной плиты MDF. Остальное отправляется в формующий станок (стоимость – немногим более двухсот тысяч рублей), а затем под пресс. Вначале производится первичное прессование для удаления воздуха из волокон. После этого плиты оказываются под основным прессом, где, благодаря горячему прессованию, они превращаются в полноценные изделия. Такой агрегат обойдется примерно в восемьсот тысяч.

Финальное прессование производится в три этапа. На первом формируется поверхность плиты при давлении в 350 МПа и температуре в 220 градусов по Цельсию. На втором производится прогревание внутренней части материала, при этом температура и давление снижаются. На третьем плите придается необходимая толщина. Затем она в виде ленты поступает на пилу, где и разрезается. После этого необходимо оставить плиты минимум на полчаса, чтобы они окончательно остыли.

Для того чтобы исключить дефекты, остывший материал подвергается шлифовке. Для этого понадобится плоскошлифовальный станок (стоит от восьмидесяти до трехсот тысяч).

Декоративная щепа

Производство красивой цветной мульчи может стать отличным вариантом развития собственного дела. Тем не менее не все начинающие предприниматели видят смысл в этом бизнесе. Причиной тому является недостаток сведений о подобной продукции. Давайте восполним информационный пробел.

Сферы применения

С помощью декоративной щепы можно обеспечить надежную защиту корней растений от температурных перепадов и от загнивания плодов. Она используется для предотвращения пересыхания почвы и появления сорняков. Кроме того, мульча обладает прекрасными декоративными свойствами.

Все качества этого продукта уже давно и по достоинству оценили жители стран Запада. Можно с уверенностью утверждать, что производство щепы станет прибыльным делом и в России. Кроме того, это еще и прекрасный вариант утилизации отходов деревообработки.

Примечателен тот факт, что нижний слой мульчи имеет свойство улучшать качество почвы, поскольку он гниет. Следовательно, будет наблюдаться постоянный спрос на этот продукт, поскольку его нужно подсыпать к уже имеющемуся для поддержания определенного уровня насыпа.

С чего начать?

Естественно, для запуска производства необходимо запастись материалом. Рассмотрим, каким образом можно получить щепу:

— приобрести специально предназначенное для этого оборудование, однако это не самый дешевый вариант, поскольку необходимо иметь как минимум шестьдесят тысяч долларов;

— купить станки, стругающие дерево с образованием мульчи;

— договориться о сборе материала на мебельном или лесозаготовительном предприятии.

Итак, у вас есть достаточное количество подходящей мульчи. На завершающей стадии материал окрашивается в разные цвета. Для этого декоративную щепу необходимо поместить в емкость, туда же залить колер, морилку или любое другое подходящее средство. Учитывайте, что щепа при этом постоянно поднимается на поверхность, поэтому ее нужно хорошо перемешивать. По завершении процесса масса достается и просушивается. Одного кубометра материала будет достаточно для того, чтобы покрыть поверхность площадью в десять квадратных метров слоем в один миллиметр толщиной.

Еще один перспективный вариант

Каждый, кто сталкивался со строительством, знает, что кирпич является дорогостоящим материалом. В настоящее время наблюдается тенденция к его удорожанию по причине высокой энергозатратности производства. На сегодняшний день имеется достойная альтернатива данному материалу. Это опилкобетонные блоки. Они обладают прекрасными физико-химическими и экологическими свойствами, что позволяет им занимать достойное место среди ставших уже традиционными строительных материалов.

Информация к размышлению

Рассматриваемый материал выгодно отличается от шлакоблоков и кирпича полезными свойствами древесины. Кроме того, он дешевле. Так, бетонный блок из отсева и песка обойдется примерно в двадцать три рубля, а опилкобетонный – на три-четыре рубля меньше. Последний способен заменить семь кирпичей общей стоимостью в 35-49 рублей.

На основе представленных выше цифр можно сделать вывод о том, что себестоимость стены из опилкобетонных блоков в два с половиной раза ниже кирпичной. Единственным минусом является повышенное водопоглощение рассматриваемого материала – 12% (у кирпича этот показатель колеблется в районе 4%).

Решением проблемы может стать организация пароизоляционной системы. Для этого необходимо между стеной и наружной (иногда и внутренней) отделкой уложить специальную пленку, а затем оштукатурить поверхность. Таким образом, становятся намного более долговечными плиты из опилкобетона.

Бизнес-план производственного процесса должен включать расходы на закупку необходимого оборудования. Так, невозможно будет обойтись без растворомешалок и вибропрессующих станков (к примеру, СМ-178). В зависимости от выбранного оборудования, понадобится от ста шести до шестисот квадратных метров свободной площади.

Заключение

Производство МДФ-плит, декоративной щепы и плит из опилкобетона может стать прибыльным делом. Главное – серьезно отнестись ко всем этапам производственного процесса – спрос на качественную продукцию всегда высок.