Бизнес план по повышению эффективности производства

Для практиков представляет интерес отечественный опыт внедрения проектного подхода к повышению эффективности производства. Рассмотрим на примере крупного промышленного предприятия АО «Арзамасский приборостроительный завод им. П.И. Пландина» пример реализации по нескольким проектам и основные результирующие показатели.

В настоящее время существует достаточное количество факторов, влияющих на рост эффективности промышленного производства. Один из них — использование достижений проектного подхода к повышению эффективности производства в управлении. Проектный подход позволяет эффективно решить поставленную задачу в сжатый срок с минимальными издержками. Однако стоит отметить, что успешный результат применения зависит от грамотного внедрения на конкретном предприятии и правильной подачи персоналу.

Использование проектного подхода, в частности, на промышленном предприятии позволяет значительно улучшить производительность и повысить эффективность работы предприятия в целом.

Внедрение проектного подхода

Управление проектами, нацеленное на повышение эффективности производственных процессов предприятия при последовательном сокращении затрат, пространства, капитала и времени, внедряется на Арзамасском приборостроительном заводе им. П.И. Пландина (далее — АО) около семи лет. В рамках структуры завода с 2012 г. существует Отдел бизнес-анализа (ОБА), отвечающий за развитие оптимизации проектов и бизнес-процессов, происходящих внутри предприятия.

За данный период времени реализованы и продолжают развиваться проекты, охватывающие различные этапы цепочки создания ценности продукта в сфере:

логистических операций в цехах и складских подразделениях предприятия;

эффективной организации основных бизнес-процессов с делением результирующих показателей на две линейки — спецтехника (СТ) и гражданская продукция (ГП);

эффективного управления работой основных и вспомогательных подразделений предприятия через целевые показатели их деятельности;

разработки новой системы мотивации персонала через ключевые показатели эффективности (КПЭ) на независимой информационной платформе;

вовлеченности персонала предприятия в совершенствование производственной системы;

автономного обслуживания оборудования;

автоматизированных систем управления конструкторско-технологической подготовкой производства (АСУ КТПП) и ряд других проектов.

Ниже обозначены и проанализированы отдельные проекты:

Проект 1. «Управление основными бизнес-процессами на основе выбранного ПО: маркетинг, закупки, проектирование, производство, продажи, сервис».

Проект 2. «Анализ работы основных и вспомогательных подразделений на основе КПЭ» на базе выбранного ПО.

Проект 3. «Расчет премии административно-управленческого персонала (АУП) на основе КПЭ».

Проект 4. «Вовлеченность персонала предприятия в совершенствование производственной системы».

Проект 5. «Оптимизация работы склада покупных комплектующих изделий (ПКИ) Центральной складской службы (ЦСС)».

Проект 6. «Мониторинг работы оборудования».

Проект 7. «Автономное обслуживание оборудования».

Проект 8. «Развитие АСУ КТПП на основе выбранного программного продукта».

Остановимся на каждом проекте подробнее.

Проект 1

«Управление основными бизнес-процессами на основе выбранного ПО: маркетинг, закупки, проектирование, производство, продажи, сервис»

Цель разработки проекта — повышение результативности основных процессов предприятия, их ритмичности и координации.

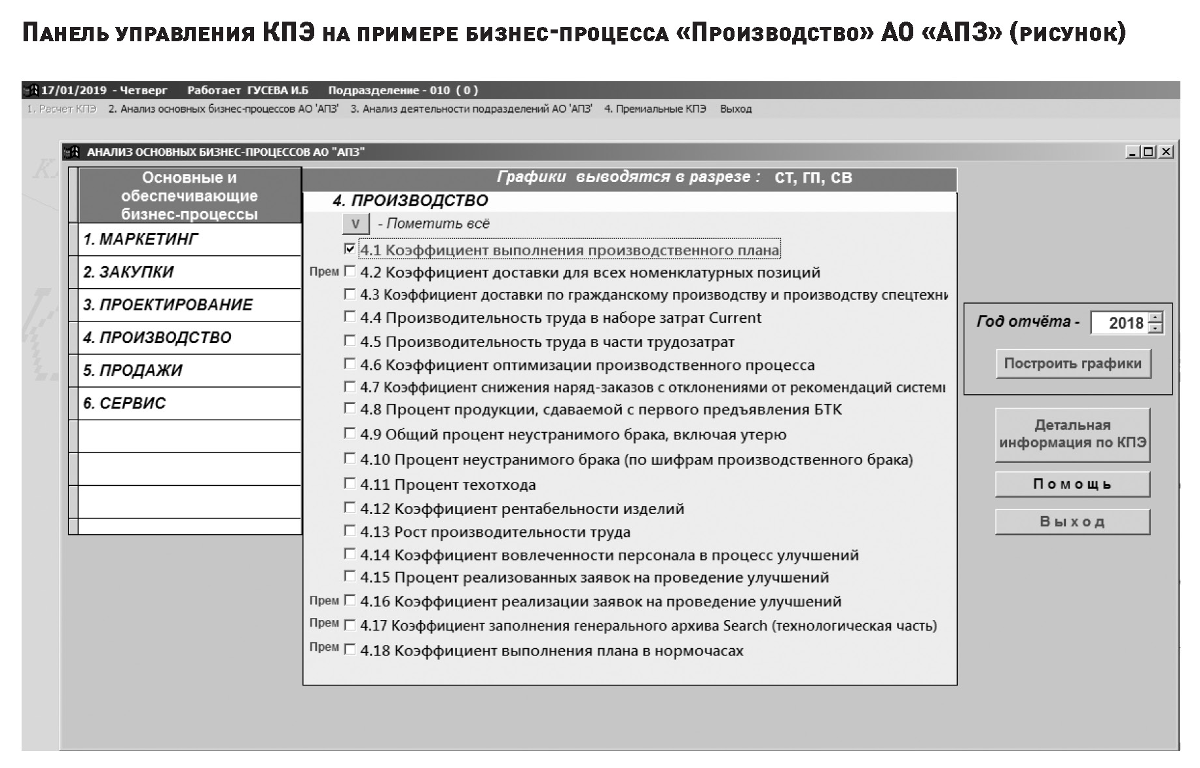

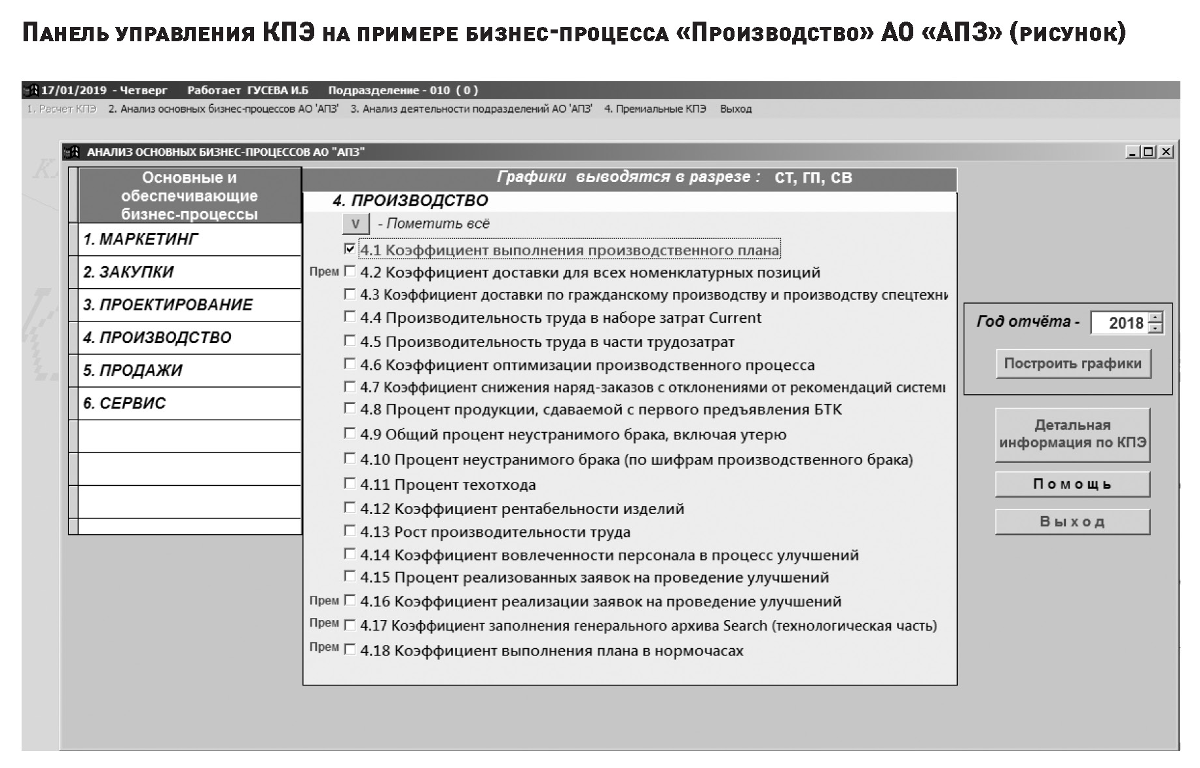

В 2017 г. силами собственных специалистов была разработана комплексная система оценки КПЭ, основанная на данных информационной системы управления предприятием. Было реализовано программное обеспечение, позволяющее отслеживать динамику показателей в разрезе спецтехники и продукции гражданского назначения по шести основным бизнес-процессам:

маркетинг;

закупки;

проектирование;

производство (см. рисунок);

продажи;

сервис.

Результативность основных бизнес-процессов предприятия повышается посредством разработки пакета своевременных мероприятий, направленных на достижение анализируемых целевых показателей (КПЭ) посредством их постоянного мониторинга, проводимых на независимой информационной платформе.

Причем на каждый КПЭ:

обозначена цель его использования;

сформулировано техническое задание (ТЗ) для разработки программного обеспечения по сбору данных на основании работы сотрудников в информационной системе;

разработана формула с динамикой изменения ее числителя и знаменателя по каждому месяцу проводимого анализа;

представлено наглядное графическое исполнение соответствующего показателя.

Проект 2

«Анализ работы подразделений на основе КПЭ» на базе информационной системы управления предприятием

Основные цели разработки проекта:

эффективное управление работой основных и вспомогательных подразделений предприятия через целевые показатели их деятельности;

мониторинг и анализ КПЭ, отражающих деятельность подразделений предприятия в динамике;

объективная оценка деятельности подразделений завода, основанная на данных независимой информационной системы (на каждый КПЭ также было сформулировано ТЗ для разработки программного обеспечения по сбору данных на основании работы сотрудников в информационной системе).

В рамках данного проекта на первом этапе участвовали основные подразделения, производственные цеха предприятия. По разработанному графику продолжается «оцифровывание» и других подразделений предприятия.

Регулярно, по итогам соответствующих кварталов отчетного года на базе информационной системы проводится независимый сравнительный анализ динамики КПЭ:

основных бизнес-процессов завода;

вспомогательных бизнес-процессов завода;

анализ динамики КПЭ основных и вспомогательных подразделений предприятия в сравнении с соответствующими кварталами базового года.

В целях ознакомления работников предприятия с результатами проведенных поквартальных расчетов основных результирующих показателей отдельных подразделений предприятия базового и отчетного периодов контрольные цифры периодически публикуются в заводской газете.

Проект 3

«Расчет премии административно-управленческого персонала завода на основе КПЭ»

Цель разработки проекта — повышение эффективности работы АУП предприятия за счет:

мотивационного характера методики премирования — увеличение на 10% от максимально установленного размера премии;

объективной оценки, основанной на данных независимой информационной системы;

единого подхода к оценке выбранных КПЭ;

возможности обнаружения и разрешения конфликтных ситуаций смежных подразделений предприятия в результате независимой оценки данных информационной системы управления предприятием.

Как пример, была снижена премия АУП Службы управления производством в I квартале 2019 г. за счет недовыполнения плановых значений показателей: коэффициента реализации заявок на проведение улучшений и коэффициента исполнения бюджета производства.

Проект 4

«Вовлеченность персонала предприятия в совершенствование производственной системы»

Цель проекта — повышение вовлеченности персонала предприятия в совершенствование производственной системы.

На заводе внедрено «Положение о заявках на проведение улучшений, направленных на совершенствование производственной системы», согласно которому сотрудники предприятия вносят на рассмотрение заранее сформированной и утвержденной комиссии свои предложения по совершенствованию производственных, технологических, логистических и административных процессов.

Каждая заявка — это экономия десятков и сотен тысяч рублей, сокращение времени производства продукции, исключение факторов, влияющих на брак, и прочее. Данный процесс должен быть постоянным и охватывать весь персонал предприятия (от руководства до рабочих), не случайно показатель «Коэффициент реализации заявок на проведение улучшений» вошел в состав КПЭ нового проекта премиального положения.

За каждое принятое предложение предусмотрена соответствующая выплата, по номинациям «лучшая заявка» и «самое активное подразделение предприятия» проводятся ежегодные конкурсы, предполагающие также дополнительное материальное стимулирование.

Основные результаты проекта: по итогам 2018 г. около 15% штата сотрудников предприятия вовлечено в процесс улучшений (в 2018 г. было подано 892 предложения по улучшениям, из которых 667 реализованы).

Проект 5

«Оптимизация работы склада покупных комплектующих изделий Центральной складской службы»

Для современного промышленного предприятия немаловажное значение имеет организация подразделений складского хозяйства, от эффективной работы которого зависит ритмичность всего производственного процесса.

Цель проекта — повышение эффективности работы склада покупных комплектующих изделий Центральной складской службы АО.

Так, склад ПКИ ЦСС находится в начале производственного цикла, номенклатура ПКИ на складе ЦСС составляет около 7500 уникальных позиций. В целях оптимизации складских операций была проведена оценка фактического состояния ЦСС, по результатам которой было принято решение о создании единого логистического центра.

Основные результирующие показатели создания единого логистического центра:

значительное повышение точности учета складских остатков за счет внедрения адресного хранения и технологий штрих-кодирования;

сокращение на 47% времени на приемку и выдачу ПКИ в производство;

увеличение с 16 до 31% эффективности материального потока;

значительное сокращение времени на перемещение и ожидание между складом и службой проведения входного контроля (ранее данные службы находились в разных зданиях завода) и т.д.

Проект 6

«Мониторинг работы оборудования (система мониторинга производственного оборудования, сокр. СМПО)»

Цель проекта — повышение эффективности работы оборудования предприятия за счет проведения комплекса работ: получения информации о загрузке оборудования в режиме онлайн, автоматизации мониторинга производительности станочного парка и операторов, анализа причин простоев, сокращения времени реакции на простои и т.д.

На первом этапе проект охватил 25 единиц оборудования с ЧПУ в механических цехах. Под особенности одного из заводов АО были разработаны гибко перестраиваемые специальные алгоритмы обработки данных и формы отчетов. Модульный принцип управления позволяет развивать данную систему с подключением необходимых модулей, интегрируя ее с другими системами, в первую очередь ERP-системой.

Основные результаты проекта:

контроль парка станков с ЧПУ в режиме реального времени за счет: использования «фотографий» рабочего дня, смены, месяца;

визуализации текущего состояния станочного парка на графическом интерактивном плане цеха;

выявление причин простоев оборудования за счет автоматической многоуровневой системы оповещения простоев. Круглосуточно при простое оборудования информация автоматически рассылается по электронной почте соответствующим службам для принятия незамедлительных мер. Если на уровне цеха проблема не может быть решена, сама система автоматически информирует об этом вышестоящее руководство предприятия (данные снимаются непосредственно со стойки ЧПУ-станка;

общее количество фиксируемых состояний за месяц больше миллиона);

формирование разнообразных отчетов и графиков о загрузке оборудования и эффективности работы производственного персонала (обработка, анализ данных ведется в автоматическом режиме с выдачей сжатых, удобных для восприятия отчетов;

имеется возможность просмотра данных с любой степенью подробности, что позволяет системно управлять работой высокотехнологичного оборудования, «расшить узкие места», минимизировать все виды потерь);

высокий уровень производственной дисциплины и т.д.

Проект 7

«Автономное обслуживание оборудования»

Цель проекта — повышение производительности работы оборудования предприятия за счет сокращения затрат, возникающих при его обслуживании, простоев и аварийности.

На предприятии с августа 2017 г. разворачивается всеобщее автономное обслуживание оборудования (инструмент бережливого производства — всеобщий уход за оборудованием — TPM (от англ. Total Productive Maintenance). В его основе лежит непрерывное улучшение технического обслуживания, системы планово-предупредительного ремонта и систематическое устранение всех источников потерь. ТРМ включает в себя стандартизацию регулярных процедур, связанных с обслуживанием оборудования, а также ежемесячный аудит подразделений по исполнению его стандартов. В случае неудовлетворительных результатов принимается решение о депремировании как руководителей соответствующих подразделений, так и их исполнителей. Термин «всеобщее» относится не только к техническому обслуживанию (парк универсальных станков и станков с ЧПУ на завод превышает 3000 единиц), но и к включению в процесс каждого отдельного сотрудника и различных отделов в целом.

Основные результаты проекта:

более чем на 11 млн руб. сократились расходы на закупку материалов для ремонта оборудования и оплату услуг ремонта сторонними организациями (период: с августа 2018 г. по апрель 2019 г.);

наблюдается положительная динамика средней оценки подразделений по автономному обслуживанию оборудования: с 64% (данные августа 2017 г.) до 87,52% (данные марта 2019 г.);

выросла исполнительская дисциплина;

значительная часть процессов, обеспечивающих автономное обслуживание оборудования, автоматизирована (разработаны: технологические паспорта на оборудование с формированием «истории жизни» каждого станка, автоматическое формирование заявок на ремонт оборудования и проч.).

Проект 8

«Развитие АСУ конструкторско-технологических подразделений предприятия (на основе ПО выбранной компании)»

Цель проекта — повышение эффективности работы конструкторско-технологических подразделений предприятия (КТПП) через экономию времени и повышение точностных результирующих показателей (посредством разработки КПЭ) при проектировании конструкторских и технологических работ.

Основные результаты развития АСУ КТПП (по состоянию на 01.01.2019):

в 2018 г. была сформирована рабочая группа — центр компетенций по планомерному развитию АСУ КТПП под руководством технического директора, разработан и утвержден регламент ее работы;

систематизирована (доработана, обновлена, структурирована и т.д.) в соответствии с действующей системой менеджмента качества внутренняя нормативная документация, регламентирующая работу инженеров-конструкторов и технологов в АСУ КТПП АО. Перечень НИОКР, ОКР внесен в корпоративную систему хранения и управления справочными данными с определением и закреплением для каждого изделия в этой системе ведущего инженера-конструктора и ведущего инженера-технолога;

разработаны графики-пилоты планомерного заполнения архива утвержденных документов в выбранных программных продуктах (системе ведения технической документации предприятия и управления данными об изделиях, сокр. СВТД, и программном комплексе средств автоматизации технологической подготовки производства, сокр. ПКТПП);

разработана процедура изменения утвержденной технологической документации;

проведено обучение в системе необходимого объема сотрудников, ответственных за конструкторскую и технологическую подготовку производства;

с 2018 г. разработаны и планомерно выполняются Директивные графики заполнения архивов утвержденных документов в СВТД (для конструкторской службы) и ПКТПП (для технологической службы предприятия).

Участие в проектах в рамках программы «Эффективный регион»

К настоящему моменту АО участвует в следующих проектах в рамках программы «Эффективный регион», подготовленной совместно с правительством Нижегородской области и Государственной корпорацией «Росатом»:

I. «Содействие занятости населения».

Используя ресурсы федерального бюджета (до 60 тыс. руб. на одного человека) АО «АПЗ» проводит обучение персонала технологиям, основанным на бережливом производстве, повышая тем самым квалификацию специалистов предприятия.

II. «Субсидии на компенсацию затрат на приобретение оборудования в рамках реализации инвестиционных проектов».

Субсидия Минпромторга Нижегородской области составляет 50% от стоимости оборудования, но не более 5 млн руб. АО воспользовалось данной возможностью в числе первых.

III. «Повышение эффективности производства».

Совместная рабочая группа, состоящая из представителей ГК «Росатом», Регионального Центра компетенций и АО, с 2018 г. решает задачу оптимизации производственного цикла на примере конкретного изделия.

Цель проекта — сокращение производственного цикла изготовления деталей и узлов изделия на 35%.

К настоящему моменту времени проведен анализ производственного потока, выявлены узкие места и реализуются мероприятия, позволяющие улучшить следующие показатели: время производства, уровень запасов незавершенного производства, перемещение деталей, входящих в состав данного изделия.

***

Таким образом, использование проектного подхода к повышению эффективности производства в условиях нарастающего информационного поля позволяет руководству предприятия динамично решать ранее поставленные задачи, достигая конкретных запланированных результатов в установленные сроки и в рамках запланированного бюджета. Практика АО показала, что внедрение проектного управления дает положительные результаты, влияя на эффективность работы предприятия в целом за счет: оптимизации всех бизнес-процессов предприятия; сокращения времени, необходимого для достижения конкретных результатов; повышения ответственности конкретных лиц; осуществления комплексного контроля хода выполнения работ участниками проектов и т.д.