Бизнес план модернизации водогрейной котельной

Summary:

Экономическая эффективность модернизации котельной

Описание:

Стоимость энергии составляет значительную часть эксплуатационных расходов для любого коммерческого здания. Модернизация инженерных систем позволяет сократить эти расходы. Капитальные вложения в модернизацию котельного оборудования во многих случаях имеют короткий срок окупаемости.

Стоимость энергии составляет значительную

часть эксплуатационных расходов для любого коммерческого здания. Модернизация

инженерных систем позволяет сократить эти расходы. Капитальные вложения в

модернизацию котельного оборудования во многих случаях имеют короткий срок

окупаемости.

Высокоэффективное регулирование

Одним из лучших путей, гарантирующим

эффективную эксплуатацию котельной, является высокоэффективное регулирование,

которое возможно применить и для паровых, и для водогрейных котельных.

Высокоэффективное регулирование позволяет сэкономить в среднем от 4 до 5 %

используемой тепловой энергии и окупается в течение года.

Как можно добиться повышения эффективности

работы котла? Известно, что при определенном соотношении расходов воздуха и

топлива происходит наиболее полное сгорание внутри котла. При этом следует

добиваться ведения топочного процесса с минимальным количеством избыточного

воздуха, однако при обязательном условии обеспечения полного сгорания топлива.

Если в топку подается избыточный воздух в большем количестве, чем требуется для

нормального ведения топочного процесса, то излишний воздух не сгорает и лишь

бесполезно охлаждает топку, что может в свою очередь повести к потерям

вследствие химической неполноты сгорания топлива.

Необходимо также контролировать температуру

уходящих газов. При завышенной температуре дымовых газов на выходе из котла

значительно снижается КПД агрегата за счет выброса в атмосферу лишней теплоты,

которую можно было бы использовать по назначению. В тоже время при работе на

жидких видах топлива нельзя допускать снижения температуры дымовых газов на

выходе из котла ниже 140 °С при содержании в топливе серы не более 1 % и ниже

160 °С при содержании в топливе серы не более 2–3 %. Значения данных температур

обусловлены точкой росы для дымовых газов. При этих температурах начинается

процесс выпадения конденсата в дымогарных трубах и дымосборной камере.

При контакте содержащейся в топливе серы с конденсатом вследствие химической

реакции образуется сначала сернистая, а затем серная кислота. Результатом чего

является интенсивная коррозия поверхностей нагрева.

Для достижения большей эффективности

высокоточной регулировки необходимо предварительно произвести базисную очистку

топки и дымоходов. Для уменьшения избыточного воздуха и уменьшения температуры

уходящих газов необходимо:

– устранить негерметичность камеры

сгорания;

– произвести контроль тяги дымохода, при

необходимости установить в дымовой трубе шибер;

– повысить или понизить номинальную

подводимую мощность котла;

– вести контроль соответствия количества

воздуха для горения;

– оптимизировать модуляции горелки (если

горелка снабжена этой функцией).

Для газовых котлов с помощью газового

счетчика и секундомера можно выяснить, подается ли к горелке необходимое

количество топлива. Если котел работает на мазуте, то проверяется,

соответствует ли расход, измеренный расходомерным соплом, и давление,

создаваемое мазутным насосом, подходящими для эффективной работы котла.

Для оценки эффективности сгорания

используется анализатор уходящих газов. Измерения производятся до и после

регулировки.

Наиболее подходящими для высокоэффективной

регулировки являются котлы с надувными газовыми топками и мазутными топками.

Менее подходящими являются котлы с комбинированными горелками для двух видов

топлива, а также газовые котлы с атмосферными горелками.

Для комбинированных горелок режим для

одного вида топлива часто является компромиссом для сохранения

работоспособности на другом виде топлива. А регулировка газовых котлов с

атмосферной горелкой ограничено техрегламентом и физическими характеристиками

оборудования.

|

Рисунок 1. Общий вид котельной |

|

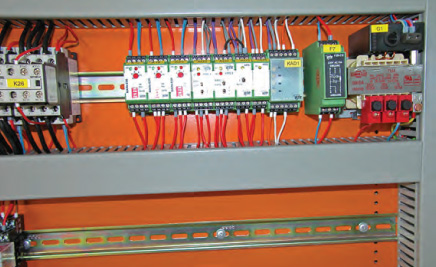

Рисунок 2. Автоматика на |

Регулирование пропусками

Для чугунных котлов в отопительных системах

при регулировании теплоподачи в систему отопления по температуре внутреннего

воздуха в контрольном помещении здания (регулирование «по отклонению») оно

может осуществляться за счет периодического отключения системы (регулирование

«пропусками») с помощью температурного датчика. Это позволит экономить от 10 до

15 % потребляемой тепловой энергии и окупится в течение двух лет.

Для стальных котлов такой способ

регулирования температуры воды нежелателен. С точки зрения прочностных

характеристик для стального котла большой температурный перепад нестрашен, но

эксплуатировать котел с температурой воды в обратном трубопроводе (на входе в

котел) ниже 55 °С не следует. Дело в том, что при такой температуре

котловой воды температура дымовых газов в местах соприкосновения со стенкой

дымогарной трубы может оказаться ниже температуры точки росы, что вызовет

выпадение конденсата на стенках дымогарных труб и приведет к их преждевременной

коррозии. Поэтому чаще применяют регулировку температуры воды с помощью

трехходового клапана с температурным датчиком, минус этого способа – долгий

срок окупаемости, от 5 лет и выше. Как альтернативу можно применить

регулирование пропусками в сочетании с термостатическим датчиком температуры

обратной воды. Такой способ менее экономичен и окупится в течение 4–5 лет.

Регулирование выключением

В повсеместной практике осенью с

наступлением отопительного периода служба эксплуатации запускает систему

отопления и выключает только весной. Это приводит к тому, что даже в теплые дни

котел не отключается и продолжает работать.

Автоматическое регулирование выключением

при достижении наружной температуры +8 °С может сохранить от 3 до 5 %

потребляемой тепловой энергии и окупится за 2–3 года.

Регулирование циклов котла

Если работа котла регулируется «пропусками»

в зависимости от температуры наружного воздуха, часто возникает следующая

проблема: в переходные периоды, когда наружная температура в течение суток

резко изменяется, цикл включения/выключения котла обычно короткий, трубы и

отопительные приборы не успевают как следует прогреться и это приводит к

недогреву здания; зимой же, когда холодная температура держится постоянно, цикл

включения/выключения котла чрезмерно долгий, что приводит к излишнему перегреву

здания. Для устранения этой проблемы рекомендуется установить контроллер,

регулирующий минимальное и максимальное время включения котла. Это экономит от

от 3 до 5% потребляемой тепловой энергии и окупится примерно за 3 года.

Статья подготовлена Н. А. Шониной,

старшим преподавателем МАрхИ

Подпишитесь на наши статьи и вы будете узнавать свежие новости и получать новые статьи

одним из первых!

Модернизация котельной

Модернизация котельной — это комплекс мер, необходимых для повышения эффективности ее работы, увеличения мощности и безопасности, снижения затрат на эксплуатацию.

Причины проведения модернизации

Модернизация котельной проводится при наличии следующих предпосылок:

- высокая степень изношенности оборудования;

- увеличение себестоимости вырабатываемого тепла;

- нарушение температурных графиков теплоподачи;

- отсутствие возможностей для строительства новой котельной.

Перед проведением любых мероприятий по модернизации необходимо предварительное предпроектное обследование, включающее в себя анализ присоединенных тепловых нагрузок и их плотности, анализ располагаемой и рабочей мощности, выявление возможностей оптимизации уровня загрузки оборудования, уточнение перспектив энергоэффективности и снижения теплопотерь. По результатам обследования принимается один из возможных вариантов модернизации котельной.

Варианты модернизации

Модернизация может включать в себя полное обновление конфигурации всей системы или замену отдельных узлов и агрегатов.

- Системы топливоподачи и топливоподготовки. В процессе модернизации этих систем возможно проведение работ по автоматизации и реконструкции с установкой современного и высокопроизводительного оборудования, замена и теплоизоляция емкостей, гранулирование и гомогенизация твердого топлива, установка современных транспортеров, угледробилок и металлоочистителей.

- Системы автоматизации и приборы учета. Модернизация котельной в этой области включает в себя организацию автоматического контроля за всеми процессами с единого пульта управления, установку приборов учета расхода топлива и теплоты на выходе, приборов учета расхода воды и контрольно-измерительного оборудования для управления качеством и количеством теплоносителя и выработанного тепла.

- Система водоподготовки. Проводятся работы по усовершенствованию комплексной обработки сетевой воды, установке станций по снижению железосодержания, автоматизации управления системой, разделению контуров сетевой и котловой воды.

- Замена котельных агрегатов. Это наиболее эффективный способ модернизации котельной, включающий в себя замену всех устаревших и отработавших свой ресурс моделей котлов, таких как чугунные секционные, на современные стальные, реконструкцию угольных котлов с повышением КПД до 75-80 %, замену конвективных частей и теплообменников, замену топок с ручной топливоподачей на механизированные или автоматизированные топки, организацию утилизации теплоты уходящих газов.

- Оптимизация режимов горения и замена горелок. Для газовых и жидкотопливных котлов предусматривается замена горелок с пневматическим распылителями РВСС, что позволяет повысить КПД на 10 %, снизить температуру подогрева топлива. Также в комплекс мер может входить установка горелок для водонефтяной эмульсии, замена топливных емкостей, изменение схемы забора воздуха для поддува, оптимизация режимов горения, установка систем контроля за основным и вспомогательным оборудованием.

После разработки общей концепции модернизации производится подбор необходимого оборудования и согласование с заказчиком. Следующими этапами являются выполнение проектных работ, поставка и монтаж оборудования, наладка и запуск котельной.

Результаты модернизации:

- повышение надежности и производительности оборудования;

- значительное увеличение КПД и тепловой мощности;

- оптимальный режим работы;

- сокращение расходов на обслуживание и эксплуатацию путем снижения расхода топлива и количества обслуживающего персонала;

- снижение количества экологически вредных выбросов.

Д.т.н. В.А. Бутузов, генеральный директор, ОАО «Южгеотепло», г. Краснодар;

д.т.н. Г. В. Томаров, генеральный директор, ЗАО «Геотерм-ЭМ», г. Москва;

д.э.н. В.Х. Шетов, директор, ГУ «Центр энергосбережения и новых технологий», г. Краснодар

Анализ котельного парка Краснодарского края

Краснодарский край является динамично развивающимся агропромышленным рекреационным регионом России. При собственном населении численностью 5 млн чел. он ежегодно принимает на отдых до 15 млн гостей. Регион имеет развитую городскую инфраструктуру. Теплоснабжение городов и населенных пунктов обеспечивают 1824 котельных и 2290 км тепловых сетей (в двухтрубном исчислении). Годовая выработка тепловой энергии этими котельными в стоимостном выражении превышает 6 млрд руб.

Всего в крае в муниципальных котельных установлено 3920 котлов [1], из которых наибольшее количество составляют водогрейные, единичной тепловой мощностью менее 4 МВт, -3560 шт. (91%). Паровых котлов в крае работает 185 шт. (5%), а водогрейных, единичной тепловой мощностью от 4 до 50 МВт, — 175 шт. (4%). Муниципальные котельные в основном работают на природном газе (73%).

На рис. 1 приведено распределение наиболее массового вида котлов (водогрейные, мощностью менее 4 МВт) по типам. Чугунные секционные котлы со сроками службы 20-30 лет («Универсал», «Минск», «Энергия», «Тула») составляют 37,8% от общего количества этого вида, стальные котлы устаревшей конструкции КС-1 со сроками службы 15-20 лет — 27,2%, а современные котлы — всего 23,4%.

Программа модернизации

По инициативе ГУ «Центр энергосбережения и новых технологий» (г. Краснодар) разработана программа модернизации муниципальных котельных. В данной статье приведены результаты исследований по дооборудованию данных котельных когенерационными установками. Приоритетность данного подхода обусловлена следующими основными факторами:

• необходимость модернизации котельных при отсутствии финансовых ресурсов;

• наличие тепловых нагрузок, в т.ч. круглогодичного горячего водоснабжения (минимальная тепловая нагрузка когенерационныхустановок);

• возможность использования резервной пропускной способности подводящих газопроводов, емкостей мазутного хозяйства, сечений и высот дымовых труб.

Актуальность данной работы заключается в необходимости подключения новых городских потребителей тепловой и электрической энергии без существенного увеличения потребления топлива. Пропускная способность системы газоснабжения Краснодарского края исчерпана, ее модернизация потребует нескольких лет и больших средств.

На 2006-2010 гг. ГУ «Центр энергосбережения и новых технологий» разработана краевая программа энергосбережения [2], утвержденная региональным законодательным собранием. В результате реализации этой программы при общем объеме вложенных средств 16,6 млрд руб. ожидается уменьшение потребления топлива на 35%. Высвободившееся от внедрения энергосберегающих мероприятий и использования возобновляемых источников энергии топливо планируется направить на строительство когенерационных установок муниципальных котельных [3].

При анализе характеристик водогрейных котельных с котлами единичной тепловой мощностью от 4 до 50 МВт, в свою очередь, были выделены три группы котельных со следующими диапазонами установленной мощности: первая группа — 10-15 МВт, вторая группа — 15-20 МВт; третья группа — свыше 20 МВт (рис. 2).

Для каждой из указанных групп по известным методикам были подобраны газопоршневые установки (ГПУ) и газовые турбины (ГТ). Для котельных первой и второй групп определена целесообразность установки на их базе ГПУ общей электрической мощностью 60 МВт. Для третьей группы котельных обоснована установка ГТ общей электрической мощностью 188 МВт. Для паровых муниципальных котельных с котлами ДКВР,ДЕ (19 котельных; суммарная установленная тепловая мощность 521 МВт) высокоэффективным мероприятием является установка паровых противодавленческих турбин общей электрической мощностью 22 МВт.

Реализация программы модернизации муниципальных котельных Краснодарского края с их дооборудованием когенерационными установками обеспечит ввод в эксплуатацию 270 МВт электрических мощностей (рис. 3).

Для каждого из данных видов когенерационного оборудования выбраны котельные, для которых были разработаны бизнес-планы. Так, например, стоимость установки газовых турбин мощностью 12 МВт с котлами-утилизаторами в водогрейной котельной тепловой мощностью 60 МВт в г. Анапе составляет 230 млн руб. (в ценах 2006 г.), а расчетный срок окупаемости модернизации не превышает 5,5 лет. Другим примером является водогрейная котельная тепловой мощностью 25 МВт в г. Тимашевске, в которой планируется размещение ГПУ установленной электрической мощностью 2 МВт. Стоимость модернизации составляет 30 млн руб. и имеет расчетный срок окупаемости 4,5 года.

Наименьший расчетный срок окупаемости (2 года) получен при разработке бизнес-плана модернизации паровой котельной тепловой мощностью 29 МВт в г. Геленджике, в которой возможен монтаж паровых противодавленческих турбин мощностью 2 МВт. В этом случае стоимость модернизации составит 24 млн руб.

Реализованные проекты

Газопоршневые установки. В г. Новороссийске на территории муниципальной котельной «Южная» установленной мощностью 95,6 Гкал/ч (три водогрейных котла ПТВМ-50, два паровых котла ДКВР-4/13) в 2006 г. построена когенерационная станция установленной электрической мощностью 8,1 МВт и тепловой мощностью 8,4 МВт. В здании с размерами в плане 22×23 м размещены три газопоршневые установки фирмы «Jenbacher» (Австрия) (рис. 4). Электрическая мощность каждого модуля — 2,7 МВт, тепловая — 2,8 МВт. Численность персонала станции составляет 15 чел. С вводом в эксплуатацию данной электростанции котельная получила резервный источник электроснабжения, а городские электрические сети подключили к ней 4 микрорайона (15 тыс. квартир).

Данный проект осуществлен фирмой «ТЕАМ» (г. Новороссийск) за счет собственных средств. Общая стоимость строительства составила 220 млн руб. За время эксплуатации подтверждены все проектные характеристики, в т.ч. удельный расход топлива на производство единицы электрической и тепловой энергии. Региональной энергетической комиссией Краснодарского края утверждены тарифы на отпуск электрической энергии — 1 руб./кВт.ч, тепловой энергии — 688 руб./Гкал. При годовом потреблении природного газа 16 млн м3 по цене 2315 руб. за 1000 м3 срок окупаемости станции превысит 10 лет.

Паровые турбины. В г. Сочи в котельной № 14 установленной тепловой мощностью 215 МВт (пять водогрейных котлов КВГМ-30, два паровых котла ДЕ-25/14ГМ) в 2002 г. введена в эксплуатацию паровая противодавленческая турбина «Кубань 0,75А/0,4Р13/2» установленной электрической мощностью 750 кВт. Давление пара перед турбиной составляет 15 кгс/см2 (рабочее давление котлов ДЕ-25/14ГМ), после турбины -2 кгс/см2 (направляется в теплообменники и в деаэратор). Номинальный расход пара — 14,4 т/ч. Напряжение генератора турбины — 0,4 кВ.

Турбины типа «Кубань» разработаны совместно Калужским турбинным заводом и Южно-русской энергетической компанией [4]. Установка работает в автономном режиме для частичного покрытия собственных нужд, является резервным источником электроснабжения котельной. Среднегодовая наработка турбогенератора составляет 6235 ч, а выработка электрической энергии -2950 тыс. кВт.ч. При цене электроэнергии 2,1 руб./кВт.ч стоимость выработанной электроэнергии в год составляет 6,2 млн руб., а за все время эксплуатации — 37,2 млн руб. Срок окупаемости данной турбоустановки не превысил 1 года.

Литература

1. Бутузов В.А. Анализ котельного парка Краснодарского края // Промышленная энергетика. 2006. №5.

2. Шетов В.Х., Чепель В.В. Энергосбережение в теплоэнергетике и теплотехнологиях. Куб. ГТУ. Краснодар. 2006.

3. Томаров Г.В., Чепель В.В., Шетов В.Х., Бутузов В.А., Никольский А. И. Программа обеспечения 30% энергопотребности Краснодарского края на основе использования ВИЭ / Материалы Международного геотермального семинара МГС-2004, Петропавловск-Камчатский, 9-14 августа 2004 г.

4. Бутузов В.А. Паровые противодавленческие турбины в котельных промышленных предприятий // Промышленная энергетика. 2002. № 10.