Бизнес план для производства шурупов

Данный вид бизнеса можно начинать с выпуска небольших партий саморезов, например, до 1,5 млн. штук шурупов с треугольной резьбой в месяц. Нынче вполне реально приобрести недорогое современное оборудование. Независимо от масштабов предприятия процесс изготовления продукта остается пока неизменным.

Расширить линию по производству саморезов можно на любом этапе коммерческой деятельности. Достаточно закупить высокопроизводительные станки для изготовления саморезов разных форматов, других металлических крепежей. На данный момент такая ориентированность бизнеса признается рентабельной.

Грамотный подход к делу, начатый с малых затрат, через некоторое время проявит себя с коммерческой стороны. Мини производство начнет приносить хорошую прибыль:

Самонарезные шурупы востребованы так же, как гвозди. Не намного дороже, но имеют более обширное применение;

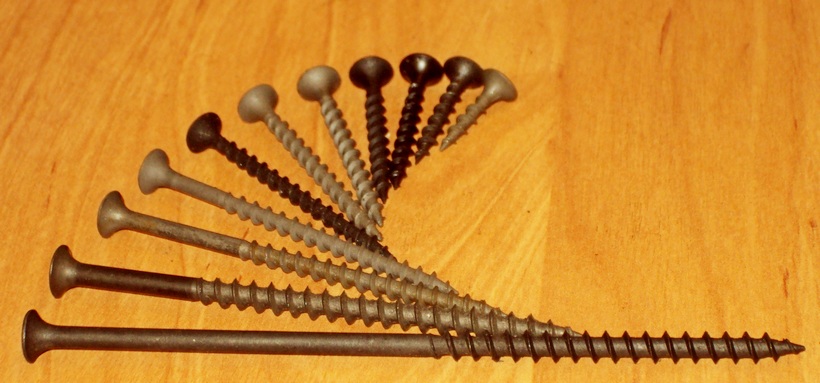

Широкий ассортимент: универсальные саморезы, кровельные, для металла, гипсокартона, древесины, для сэндвич-панелей и другие;

Доступность сырья;

Машиностроительные мощности в стране есть, однако данных крепежных изделий выпускается недостаточно. Россия импортирует их десятками тысяч тонн ежегодно;

Строительный рынок у нас почти не затронул экономический кризис;

Частные инвесторы с удовольствием откликаются на перспективную идею при условии профессионально составленного бизнес-плана;

Кроме того, в России функционируют программы, которые поддерживают малые производства.

Основные вопросы организации производственной и коммерческой деятельности.

В случае отсутствия собственных денежных средств, необходимо обратиться в банк за кредитом. К рассмотрению вашей заявки банк приступит только при наличии содержательного бизнес-плана, и сможет выдать достойный кредит на организацию бизнес-проекта. Без подробного пошагового описания предстоящей деятельности не обойтись и в случае, когда начальный капитал уже имеется, и надо просто зарегистрировать юридическое лицо, это может быть, например, ИП (индивидуальный предприниматель) или ООО.

Технология изготовления саморезов простая, но ее следует скрупулёзно проанализировать, тщательно рассчитать заранее, до открытия фирмы.

Она напоминает способ производства обычного гвоздя. Отличие металлического крепежа в том, что стержень имеет головку и внешнюю резьбу.

Схема метода холодной штамповки:

- сначала сырьё в виде скрученной проволоки распиливается поперёк на небольшие болванки требуемой длины;

- далее формируется шляпка и нарезается резьба;

- обязательная процедура – закаливание получившихся саморезов в печи;

- изделия основательно моются;

- на чистую поверхность легко ложится особое антикоррозийное напыление.

Для организации производства необходимо приобрести оборудование. Операционная линия для производства шурупов полностью автоматизирована:

- Холодно-высадочный станок-автомат обеспечивает ритмичную протяжку проволоки. Нарезанные полуфабрикаты выталкиваются в большой короб;

- Резьбонакатной механизм оборудован специальными плашками, которые вытачивают резьбу определенного размера;

- Закалка готовых самонарезных шурупов происходит в печи, где температура 880-950 ˚С;

- Специальная линия гальваники – это несколько рядом стящих ванн. Саморезы перемещаются в крутящийся барабан, затем погружаются поочередно в ванну с составом для обезжиривания, во вторую емкость с фосфатом, в третью – с оксидами. На заключительном шаге детали промываются проточной водой. Теперь они подготовлены для покрытия слоем цинка;

- Сушатся готовые саморезы горячим воздушным потоком в обычной центрифуге.

Выбор высококачественного оборудования – гарантия бесперебойного выпуска и поставки потребителю готовых металлических изделий.

Специалисты рекомендуют приобрести станки, другое компактное оборудование известных тайваньских компаний FOB, LianTeng. У них конструкция линии функционально завершенная (модульная), допускает независимую отдельно стоящую компоновку и промежуточное диагностирование после каждого очередного действия. Можно купить станок, выпускающий 50 деталей в минуту, можно и более дорогой, работающий со скоростью свыше 250 шурупов за то же время. Последние поколения моделей оборудования по производству саморезов с программным управлением ориентированы на различную длину заготовки и разный шаг нарезки резьбы. Имеют широкие возможности нарезки чередующихся выступов и впадин не только на обычные винты и шурупы, даже на дюпеля.

Хорошо зарекомендовали себя холодновысадочные автоматы марок YH1564, YH2076 со средней производительностью 120, 160 шурупов в минуту. Станки легко обслуживать, они дают отличное качество продукции, имеют небольшой срок окупаемости.

Открыть производство саморезов выгодно также с китайскими полуавтоматами INNOR, Candid.

В российском городе Самара ООО «САМСТАЛ» выпускает доступные по цене станки для саморезов с одноименным названием хорошего качества. ЗАО «Монолит», г. Москва. ООО «Авто», Казань. ООО «Техносервис Красная заря», Санкт-Перербург. Список зарубежных и российских фирм-производителей станков для выработки саморезов можно продолжать долго. Многие формируют операционную линию из установок и механизмов от разных производителей.

Рекомендации по сырью

Выбирая сырьевые материалы, необходимо учитывать многие параметры. Это и вид выпускаемой продукции, и особенности оборудования для саморезов. Например, шурупы для кровли лучше изготовить из высокоуглеродистой стали с высоким коэффициентом твердости. Деревянные элементы обычно скрепляются саморезами из нержавеющей стали. Для латунных крепежей не требуется дополнительное сверление. Ими пользуются в строительстве при выполнении отделочных работ.

Можно приобрести материал в виде проволоки установленного диаметра или в виде заготовки.

В России сейчас множество больших металлопрокатных заводов. Проблем с поставкой сырья как для малых цехов, так и для крупных предприятий не бывает. Основополагающими моментами здесь могут быть только стоимость материала и сроки его доставки.

Производственное помещение

Производственная площадка должна соответствовать условиям пожарной безопасности, защиты от травм и всем санитарным нормам. Она должна быть достаточной по размеру, чтобы разместить на ней всё оборудование для изготовления саморезов и обеспечить свободный доступ к отдельным модулям производственной линии. Ориентировочно необходимо помещение не менее 500 – 600 кв. метров.

Основные требования к будущему мини-цеху включают в себя:

- удаленное от жилого комплекса расположение, лучше всего за городской чертой из-за шума;

- наличие подъездной дороги, допускается с гравийным покрытием;

- наличие силовой электросети, так как потребляемая мощность операционной линии до нескольких десятков киловатт;

- необходимы коммуникации: приточно-вытяжная вентиляция, вода, канализация.

Многие арендуют простаивающие площади производственных цехов на крупных предприятиях.

Персонал

Современные станки для производства саморезов целиком автоматизированы. Все процедуры выполняются с помощью пульта управления, это выгодно облегчает процесс. Требуется меньше рабочих для обслуживания системы. Причем квалификация сотрудников, подчас и опыт не имеют значения. Принцип работы станка освоить легко. Конечно, без главного специалиста технолога в любой ситуации не обойтись, чтобы максимально точно настроить установку.

Задачи по реализации продукции, закупкам сырья, по подготовке бухгалтерских отчетностей, организационные проблемы многие предприниматели решают сами, другие нанимают специалиста.

Реализация готовой продукции

Когда в цехе установлена техника для производства саморезов нового поколения, то можно начать выпускать малыми партиями крепежи разных форматов, отличающихся друг от друга обликом головки, длиной, резьбой и шлицей. При сбыте товара легко определить тот вид, который наиболее востребован в конкретном регионе. Далее остается только увеличить размеры его производства.

Если хорошо поработать над составлением бизнес-плана, то можно придумать множество возможностей сбыта:

- идеальный вариант – это договориться с крупным торговым центром или со строительной компанией, можно заключить договор с фирмой по изготовлению дверей, например;

- на розничной торговле большой прибыли не получишь, лучше оптом, однако и этот способ продажи товара не стоит сбрасывать со счетов;

- частные подрядчики с удовольствием пойдут на сотрудничество с открывающейся фирмой по изготовлению саморезов при условии наиболее выгодных для них условий.

Начинать собственный бизнес лучше с низких цен на продукцию, чтобы привлечь клиентов.

О расходах и доходах

Статьи бизнес-плана (расходы/доходы) будут зависеть от многих параметров. Вот примеры основных из них.

Постоянные и переменные затраты/издержки открытия мини-завода саморезов:

- регистрация ИП в государственных органах, накладные расходы, включая расходы на открытие расчетного счета в банке – 3000 рублей;

- организация цехового помещения: косметический, возможно, капитальный ремонт, настройка коммуникаций, вентиляции – можно уложиться в 500 000 рублей;

- закупка оборудования, примеры: резьбонакатный китайский автомат CTR6HN для саморезов, шурупов и болтов интернет-магазин реализует по $13000, 150 – 330 шт/мин; 3-х позиционный станок этой же марки с производительностью 250 шт/мин стоит значительно дороже $70000; холодно-высадочный станок-автомат с максимальной длиной заготовки в 52 мм здесь же можно купить за $13000 и т.д.;

- доставка, монтаж оборудования – 5% от его стоимости;

- аренда помещения оплачивается ежемесячно, зависит от размеров площади;

- коммунальные платежи, связь и другие;

- расходные материалы (смазка, химические реактивы);

- сырье для производства;

- заработная плата сотрудникам;

- налоговые отчисления.

Оборудование для производства лучше подбирать с знающими людьми, посмотреть существующие мини производства. Для наших расчетов примем, что стоимость необходимого оборудования с учетом доставки и монтажа составляет 3 000 000 рублей. Для минимизации расходов можно посмотреть б/у оборудование.

Итого | |

год | |

Покупка оборудования | 3000000 |

Ремонт | 500000 |

Оборотные средства | 878090 |

Организационные расходы | 3000 |

Всего расходов | 4381090 |

Саморезы бывают по длине от 11 до 200 мм. Самые популярные по цвету – черные. Рассмотрим производство черных саморезов по дереву 3,5*16. Подходящим материалом для производства будет проволока по ГОСТ 5663-79, сталь 10-20 группы осадки 66. В расходах необходимо учесть потерю проволоки до 10% при производстве.

Примем, что максимальный объем производства – 150 изделий в минуту. Тогда при 8-ми часовом рабочем дне будет произведено 8*60*150*1,2/1000=86,4 килограмм саморезов. 1,2 грамм – вес одного самореза. Выручка от продажи поступает с задержкой 1 месяц, первые 3-4 месяца работы удается заключить договоры на поставку саморезов только на 50% от планируемого производства, потом выход на плановый объем.

Итого | Итого | |

1 год | 2 год | |

Выручка от продажи саморезов | 3991680 | 6842880 |

Всего выручка | 3991680 | 6842880 |

Расчетные цифры переменных и постоянных расходов.

Итого | Итого | |

1 год | 2 год | |

Постоянные расходы | ||

Заработная плата | 530000 | 600000 |

Налоги ФОТ | 159000 | 180000 |

Арендная плата | 1100000 | 1200000 |

Амортизация | 3500000 | |

Услуги бухгалтера | 70000 | 84000 |

Переменные расходы | ||

Материалы для саморезов | 1598478 | 1918173 |

Прочие материалы | 213840 | 342144 |

Коммунальные расходы | 211200 | 230400 |

Транспорт | 60000 | 72000 |

Реклама | 50000 | 60000 |

Страховые ИП | 80094 | 118110 |

Прочие переменные расходы | 100000 | 120000 |

Всего затрат | 7672611 | 4924827 |

На основе имеющихся данных сделаем расчет чистой прибыли от реализации саморезов.

Итого | Итого | |

1 год | 2 год | |

Выручка предприятия | 3991680 | 6842880 |

Себестоимость производства | 7672611 | 4924827 |

Валовая прибыль | -3680931 | 1918053 |

Проценты по кредиту | ||

Прибыль до налогообложения | -3680931 | 1918053 |

Налоги | 39917 | 134264 |

Чистая прибыль | -3720848 | 1783789 |

Чистая прибыль с нарастающим итогом | -3720848 | -1937059 |

Горизонт планирования нашего бизнеса – 2 года. Окупаемость 33 месяца. По мере роста производительности труда, увеличения сбыта продукта себестоимость товаров начнет снижаться. Он станет более привлекательным для клиентов. Доход пойдет в гору.

Удачи в бизнесе!

Российский рынок жилищного строительства вновь переходит к стабильному росту — и кажется, даже эксперимент с введением эскроу-счетов не повлияет на его развитие значительно. Благодаря этому изготовление и реализация крепежных материалов становится все более перспективным направлением бизнеса.

Саморезы используются как частными лицами при ремонте, так и крупными строительными организациями. Производство саморезов – выгодная бизнес идея, реализация которой позволит предпринимателю получать стабильный доход.

Применение саморезов

Официальное название самореза – самонарезающий винтовой элемент. Материал отличается высокой крепежной способностью (благодаря резьбе), что и обуславливает его популярность в сфере строительства. Видов саморезов много: они различаются по материалу, особенностям элементов конструкции (шляпке, шлицу, концу).

Шаг резьбы | Область применения | Диаметр, мм | Длины, мм |

Средний | Универсальные, для разных видов крепления | 3.0; 3.5; 4.0; 4.5; 5.0; 6.0 | 12; 16; 20; 25; 30; 35: 40; 45; 50: 60: 70: 80: 90:100:120:140; 160; 180; 200; 220 |

Частый, резьба в 2 захода | Металлические листы толщиной до 0,9 мм без дюбеля. Нужно сначала просверлить дырку | 3.0; 3.5; 4.0; 4.5; 5.0; 6.0; 8.0 | 12 — 200 |

Редкий | Мягкие материалы без дюбеля (древесина, пластик, гипс) | М | 16 — 150 |

Средний, профиль елочки | Бетон, кирпич, забивается в дюбель | 3.0; 3.5; 4.0; 4.5; 5.0; 6.0; 8.0 | 12 — 200 |

Асимметричный | Элементы современной деревянной мебели. ДСП плиты, фанеры. Нужно просверлить дырку диаметром 4.5 или 7 мм. | 5.0; 7.5 | 40 — 70 |

Переменный с насечкой | Бетон, кирпич, без дюбеля (нагели). Завинчивается в отверстие на 15 мм больше длины самореза. | 7.5 | 70 — 200 |

Саморезы применяют для работы с:

- металлическими изделиями;

- изделиями из древесины;

- гипсокартонными листами;

- сэндвич-панелями;

- оконными профилями.

Ситуация на рынке

Бизнес на саморезах напрямую связан со строительным сектором, поскольку его участники являются основными потребителями шурупов.

В связи с непростой международной обстановкой и проблемами в экономической сфере (внутрироссийскими и общемировыми) последние несколько лет отметились кризисом во многих отраслях промышленности России — в том числе строительной.

Сейчас ситуация приходит в норму. Строительный рынок полностью восстановился к концу 2018 года. По данным за первый квартал 2018 г., введено на 19,6% больше квартир по сравнению с тем же периодом в 2017 г. Жилых домов за этот период введено на 72,5% больше. Общая ситуация, макроэкономическая среда, говорит о росте потребления стройматериалов — то есть в пользу бизнеса по производству саморезов.

Технология производства

Процесс изготовления саморезов автоматизирован. Оборудование отвечает за весь производственный процесс. Необходимое сырье – стальная проволока (металлопрокат).

Опишем процесс производства продукции по методу холодной штамповки:

- Делаем заготовки. Из металлопроката нарезаем равные по длине отрезки (болванки).

- Формируем шляпки, наносим резьбу. Фактически получаются готовые саморезы.

- Изделия помещаем в печь, где они закаляются для повышения прочности.

- Саморезы промываем для устранения помех при дальнейшей обработке.

- На чистые саморезы напыляем антикоррозийное покрытие.

Готовая продукция становится высокопрочной, способной в течение долгого времени выдерживать негативное воздействие окружающей среды.

Инвестиции

Основная статья расходов на открытие бизнеса – операционная линия по производству шурупов, которая работает в автоматическом режиме. Автоматика дороже, но выгоднее в долгосрочном плане. Не придётся нанимать большой штат.

Расходная статья | Стоимость, руб. |

Регистрация | 10 тыс. |

Аренда помещения, 100 кв. м | 50 тыс. |

Оборудование | 2 млн |

Сырье, мес. норма | 150 тыс. |

Заработная плата, 4 чел. | 100 тыс. |

Дополнительные расходы | 200 тыс. |

Итого | 2,51 млн |

Стоимость аренды помещения указана при условии работы в городе с населением до 500 тыс. чел. Помещение арендуем уже готовое к работе, не требующее крупного ремонта. Затраты на все подготовительные работы учтены в дополнительных расходах.

Регистрация

Бизнес по производству саморезов можно организовать в виде ИП или юридического лица. Однако ООО открывает большие возможности для реализации продукции, позволяет увеличить сбыт, мощность производства, финансово-экономические показатели дела.

Строительные компании и крупные розничные сети предпочитают сотрудничать с юридическими лицами. Работая как ООО, можно найти постоянных крупных заказчиков, разработать устойчивые сбытовые каналы и закрепиться на рынке.

ИП значительно легче в оформлении, в ведении документации.

Подготовка помещения

Нужно помещение площадью около 100 кв. м. Здесь будут располагаться производственный цех с оборудованием, склады для сырья и готовой продукции, помещение для персонала, место для погрузки / выгрузки товаров.

Помещение может находиться на окраине населенного пункта. Оно должно быть подключено к электросети, силовому кабелю (оборудование будет потреблять много энергии), иметь соответствие условиям пожарной, санитарной безопасности подключение к коммуникациям. Важное условие – наличие автомобильного подъезда к объекту.

Производственное помещение не стоит снимать далеко от рынков сбыта, поскольку неоправданно возрастают траты на топливо и ГСМ. Лучше арендовать оборудованную пустующую площадь на крупном предприятии.

Оборудование

Операционная линия по производству шурупов состоит из нескольких станков:

- Волочильный станок.

- Холодновысадочный агрегат.

- Резьбонакатной аппарат.

- Печь для закалки.

- Гальваническая ванна.

- Сушильная центрифуга.

Волочильный станок протягивает проволоку, нагревает ее, нарезает болванки нужного размера и диаметра. На холодновысадочном станке формируется острие и головки шурупов. На резьбонакатном станке нарезается резьба установленного размера. В закалочной печи происходит закалка саморезов. В гальванической ванне на них наносится антикоррозийное покрытие, цинковый анод. В центрифуге готовые саморезы сушатся. Далее остается проверить качество материала на выходе и упаковать его. Стоимость такой линии по условиям бизнес плана – 2 млн руб. Производительность 180-200 шт./мин.

Сырье

Исходное сырье — проволока из стали или латуни. Материал нужно выбирать, исходя из конечного предназначения саморезов. К примеру, шурупы из:

- нержавеющей стали — применяются при работе с древесиной;

- высокоуглеродистой стали — используются, где нужен большой коэффициент твердости;

- латуни — для отделочных работ.

На производство доставляем бобины металлопрокатной проволоки. Достать ее в России легко. Из одной бобины получается примерно полмиллиона саморезов. Закупать ее лучше напрямую у производителя по оптовым ценам. Это позволит снизить себестоимость.

Персонал

Преимущество автоматизации в том, что не приходится нанимать много работников. Изготовитель после поставки производит первоначальную настройку станков. Мастерам остается следить за их работой и обеспечивать непрерывность производственного процесса.

В смену потребуется не более двух-трех человек. Они должны пройти специальную подготовку, уметь обращаться со станками. Они же могут быть кладовщиками, доставлять сырье в цех, складировать готовую продукцию, выполнять погрузку в автомобиль.

Также потребуются водитель с автомобилем, бухгалтер (можно нанять по аутсорсингу), торговый представитель, который будет договариваться с сетями и строительными компаниями (эту работу в первое время может взять на себя сам предприниматель).

Пути реализации

Рекомендуется задействовать все возможные пути реализации:

- заключить долгосрочные договоры со строительными компаниями;

- работать со специализированными организациями (например, по производству окон, дверей, мебели);

- сбывать продукцию в строительные магазины и сети;

- взаимодействовать с частными подрядчиками.

Продумайте ценовую политику. Разумно низкие цены на качественную продукцию – очевидный способ получить лояльных клиентов. Также рекомендуется продумывать различные акции, побуждающие клиентов покупать больше и чаще.

Разработайте ассортимент. Начните производить и сбывать саморезы нескольких разновидностей, определите востребованные и сосредоточьтесь на них. В качестве доптоваров можно изготавливать гвозди, анкеры.

Расчет окупаемости

Посчитаем окупаемость и рентабельность по бизнес плану саморезов:

- Сумма первоначальных инвестиций составляет 2,51 млн руб.

- Общая сумма расходов в месяц – 350 тыс. руб.

- Операционная линия производительностью 180 — 200 шурупов в минуту в 1 смену (8 часов) в течение 22 дней (месяц) изготовит 1,9 — 2,1 млн шт. саморезов. При средней цене за 1 саморез – 25 копеек месячная выручка составит 475 — 525 тыс. руб.

- За вычетом ежемесячных затрат чистая прибыль — 125-175 тыс. руб.

- Выйти на точку безубыточности можно за 15-20 месяцев.

Полностью окупить первоначальные затраты получится примерно за 1.5 года. Затем предприниматель начнет получать стабильный высокий доход. Однако такой прогноз сбудется только при постоянном производстве и сбыте изготовленной продукции.

При грамотной организации производственного процесса вам удастся создать такой же крепкий бизнес, как крепки профили, собранные с применением ваших шурупов. Приведенный в статье бизнес план по производству саморезов поможет вам лучше понять особенности изготовления крепежных инструментов, расскажем об основных этапах создания мини завода и нюансах, важных для достижения успеха.