Бизнес идея производства мешков

На рынке не так много сегментов, характеризующихся высокой рентабельностью. И в пору кризиса начинающим предпринимателям стоит осваивать именно такие направления. Хорошим примером такого рода бизнеса станет изготовление мусорных пакетов. Эта продукция востребована на рынке всегда – ее покупателями становятся и частные лица, и оптовики. Организовать дело довольно сложно и затратно, но производство мешков и пакетов для мусора как бизнес при налаженном рынке сбыта будет в дальнейшем приносить высокие доходы.

В нашей стране не так много крупных предприятий по выпуску мусорных мешков. У начинающих предпринимателей есть неплохие шансы занять собственную нишу на рынке, охватив не только местный регион, но и соседние.

Ассортимент выпускаемой продукции

Ассортимент мусорных мешковЧтобы охватить больший рынок сбыта, предлагайте покупателям несколько видов пакетов.

В первую очередь продукция классифицируется по размерам:

30-60 литров – активно используются в быту.

60-120 литров – требуются заведениям общественного питания, торговым центрам и санаториям, подходят для нужд детских садов и школ.

160-180 литров – удобны для использования жилищно-коммунальными хозяйствами.

200-240 литров – незаменимы на стройплощадках для утилизации мусора.

В зависимости от конкретного вида изделий, варьируется и цена на них. Мешки для строительного и бытового мусора стоят дороже – выпускать их бывает выгодней, если в конкретном регионе работает достаточно застройщиков.

По какой технологии изготавливаются мусорные мешки?

К разработке рецептуры изделий следует приступать только после того как вы определите тот ассортимент, что станете предлагать покупателям – закупаемое сырье будет зависеть именно от этого.

В процессе производства можно использовать:

Полиэтилен высокого давления. Изделия выдерживают большую массу мусора.

Полиэтилен низкого давления. Конечная продукция имеет более плотную структуру.

Многие предприниматели осуществляют производство мусорных мешков из вторичного ПВХ. Цена его значительно ниже, что снижает переменные затраты при ведении дел. Но тогда предстоит как следует поработать над рецептурой, поскольку такой материал при несоблюдении технологических норм может в негативную сторону отразиться на качестве конечных изделий. Есть еще один вариант – договорится с частными организациями о сборе ПВХ отходов и пускать его на переработку. Многие компании отдают такое «сырье» практически бесплатно.

Полиэтиленовые гранулы можно закупать как в России, так и за рубежом. Отлично себя зарекомендовали на практике ПВХ из Китая. И даже дополнительные траты на доставку продукта в итоге несильно сказываются на конечных вложениях в обеспечение сырьевого запаса.

Сырье для производства мусорных пакетов

Производство мусорных пакетов проходит по следующей технологии:

Смешивание исходного сырья согласно рецептуре – ПВХ-гранулы, красители.

Обработка смеси под действием температуры и давления – в итоге получается расплавленная масса.

Выдувка пленочного рукава.

Намотка рукава в катушки.

Пленка разматывается из катушек и нарезается по нужным размерам.

Готовая продукция сматывается в рулончики и упаковывается.

Поскольку процесс изготовления полиэтиленовых пакетов сопровождается использованием искусственных компонентов, которые при тепловой обработке выделяют в атмосферу вредные пары, следует позаботиться об обеспечении должных условий труда. По правилам предприятие должно располагаться на расстоянии минимум 300 м от жилого массива. Вся площадь зонируется на сам цех, склады и комнаты для персонала. Также производство мешков для строительного мусора потребует наличия в главном цехе мощной очистительной системы, чтобы в окружающую среду не поступали вредные вещества после переработки ПВХ-гранул.

Большие сложности предпринимателя ждут в процессе получения разрешений на запуск завода. Необходимо будет согласовать проект с санитарной и пожарной инспекцией. А это временные и денежные затраты.

Оборудование для изготовления мешков для мусора

Когда рецептура составлена и найдено помещение, можно приступать к оснащению цеха. Купить оборудование для производства мешков и пакетов для мусора можно у многих поставщиков – предложений на рынке масса. Выбор делается на основании запланированных объемов сбыта и имеющихся в наличии капиталовложений.

Автоматизация процесса позволит выпускать готовые изделия с минимумом ручного труда. Такое оснащение стоит дороже, но и мощность его гораздо выше, что позволит поставлять на рынок крупные партии товара.

В состав автоматизированной линии входит следующее оборудование:

Экструдер. Станок может быть 2 видов – простой и универсальный. Простой экструдер предназначен для работы только с одним типом ПВХ-гранул. Стоит он дешевле, но значительно урезает возможности производителя. Универсальное оборудование работает со всеми типами сырья – это намного практичнее.

Пакетоделательный станок для производства мешков для мусора. Станок будет нарезать заготовки по заданным размерам. Потребуется установить более современный аппарат, если к выпуску запланированы изделия на завязках.

Цена оборудования для производства мешков для строительного мусора варьируется в широком диапазоне – все зависит от мощности и степени ее автоматизации. Полностью оснащенную полуавтоматическую линию можно приобрести от 3000000 руб. К тратам прибавляйте еще услуги по монтажу и пуско-наладке.

Потребуется закупить и вспомогательное оборудование – столы, стеллажи для складов, погрузчик. А это тоже значительные траты – не менее 500000 руб. В дальнейшем линию можно дооснастить узлами, которые позволят вырезать из полиэтиленового рукава пакеты типа «майка» – отличный вариант развития бизнеса.

Чтобы разместить в цехе все оборудование, изготавливающее мусорные мешки, потребуется площадь не менее 300 м2. Экструдер имеет внушительную высоту, поэтому в здании должны быть высокие потолки – не менее 5 м. Для осуществления процесса потребуется наличие трехфазного электричества, водопровода и надежной канализации.

Каналы сбыта готовой продукции

Изготовление и продажа мешков для мусора начнет себя окупать как только вы наладите оптовые каналы сбыта. Найти покупателей будет несложно – очень много предприятий, которые заинтересованы в качественной продукции.

Чтобы минимизировать логистические расходы на первых порах будет удобнее работать с клиентами только из своего региона. В дальнейшем, когда дело пойдет в гору, можно расширять каналы сбыта.

Предлагайте готовую продукцию строительным подрядчикам, муниципальным организациям (детским садам, школам, коммунальщикам), ЖКХ. Не списывайте со счетов и оптовые склады по продажам строительных и бытовых товаров.

Мусорные и строительные мешки стоят недорого – 0,5-7 руб/шт. Но за счет оптовых отгрузок готовой продукции, предприниматель будет получать внушительную прибыль. Предприятие небольшой мощности может выпускать ≈1,5 млн мешков каждый месяц. Получается, что доход цеха может составлять до 10000000 руб/мес. Но достижение таких показателей возможно только при наличии налаженных каналов сбыта. Новички, как правило, имеют в первый год работы значительно меньшие выручки от продаж.

Производство прочной и недорогой упаковки, пригодной для хранения и транспортировки – это всегда очень выгодный бизнес. Любая упаковка – это расходный материал. Поэтому на нее всегда найдется свой покупатель. Полипропиленовые мешки используются для хранения пищевых и непищевых сыпучих товаров. В них упаковываются строительные материалы и сельскохозяйственная продукция. Линия по производству ПП-мешков не занимает больших площадей. Ее обслуживание не требует особых навыков и больших трудозатрат.

Готовая произведенная продукция не требует специальных условий для длительного хранения. Мешки достаточно компактно складываются и не имеют срока годности. Они всегда пользуются повышенным спросом на рынке. Именно поэтому затраты на открытие линии по производству полипропиленовой тары очень быстро окупаются.

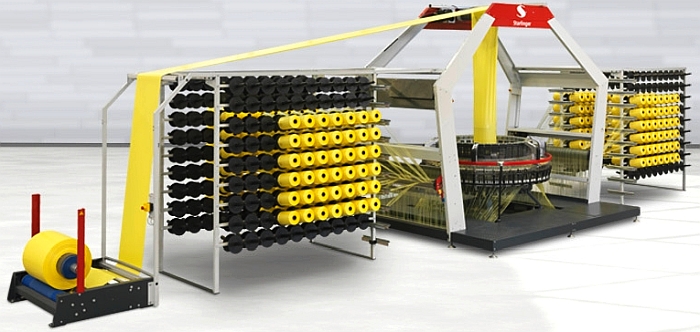

Оборудование для производства полипропиленовых мешков

Рынок предлагает широкий выбор автоматизированных линий по производству ПП-мешков. Вы сможете выбрать подходящую вам по цене и мощности. Оптимальным для начала бизнеса считается лизинг оборудования – аренда с последующем выкупом. Лучше всего приобретать линию, производительность которой составляет 2 тысячи экземпляров упаковки за смену. Стоимость такого нового оборудования для производства пропиленовых мешков и упаковки начинается от 15 000$. За меньшую стоимость можно приобрести только б/у. Еще столько вам придется заплатить за доставку и монтаж оборудования. А также в бизнес-план включите расходы на электроэнергию и сырье для производства – полипропиленовые нити и нитки для прошивки мешков из полипропилена.

Минимальная комплектация производственной линии состоит из 3-х основных узлов:

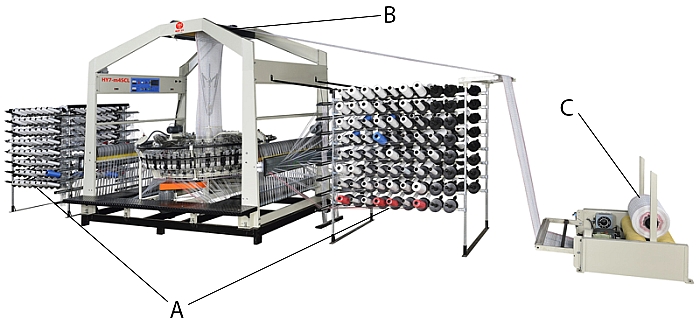

- Круглоткацкий станок. В комплект и стоимость станка также включены: A система подающих валов, B система транспортировки рукавной пленки и C барабан для намотки рукава плетеного из полипропиленовых нитей.

- Станок для горячего раскроя тканого полипропиленового рукава в формате мешка.

- Стационарная мешкозашивочная машина.

Сердцем данного вида производства и бизнеса в целом выступает круглоткацкий станок. На него приходится наибольшая часть инвестиций. Поэтому следует хорошо проанализировать предложения производителей. Рекомендуем обратить внимание на круглоткацкий мини-станок HY7-m6SCL. Его главное отличие от конкурентов – это максимальная организация экономически эффективного производства. Например, этот шести челночный круглоткацкий станок можно переоборудовать на 4-х челночный (модель HY7-m4SCL) для плетения сетчатого полотна из ПП / ПЭНД нитки для изготовления овощных сеток. Таким образом можно существенно расширить ассортимент производимой продукции на линии. Расширение ассортимента стимулирует сбыт и повышает экономическую эффективность в любом бизнесе. Так же производитель станка HY7-m6SCL отмечает такие важные особенности оборудования как:

- Отсутствие необходимости периодической смазки зубцов, кулачка и челноков, что существенно положительно влияет на производительность и расход электроэнергии.

- Автоматическая остановка работы станка при деформации или разрыве одной из ниток.

- Оснащение частотным инвертором для регулировки скорости плетения рукава.

- Наличие датчика размотки бобины.

- Возможность доукомплектовать станка для плетения плоского полотна с нанесением печати и ламинации.

- Система автоматической компенсации для предотвращения холостого хода станка.

Технические характеристики круглоткацкого станка HY7-m6SCL:

| Показатель | Единица измерения | HY7-m6SCLL |

| Частота вращения | обороты в минуту | до 180 |

| Рабочий диапазон | см | 35-80 |

| Челноки | шт | 6 |

| Основа (стандарт) | шт | 600/720 |

| Плотность плетения | Уточная нить на дюйм | 8-14 применимый |

| Максимальный Ø утка | мм | ø115 |

| Электропривод | кВт | 4 |

| Габариты | м | 10.8×2.5×2.9 |

| Вес | кг | 1800 |

| Размер бобины | По требованию заказчика | |

Технология производства ПП мешков

Технология производства упаковки из полипропиленового рукава происходит в несколько этапов. Количество этапов зависит от комплектации и автоматизации производственной линии. При минимальной комплектации линии выполняются следующие этапы производства ПП-мешков:

- Заправка нитей в круглоткацкий станок. На подающую систему устанавливаются валики с полипропиленовой нитью. После от каждого вала подачи подключается нить к круглоткацкому станку по схеме, указанной в инструкции по эксплуатации.

- Производство рукава из полипропиленового полотна. На этом этапе в программе ЧПУ круглоткацкого станка задаются нужные параметры плотности переплетения синтетических волокон и ширину рукава. После запуска круглоткацкий станок сам плетет полипропиленовый рукав, который проходит через систему транспортировки и наматывается на барабан.

- Резка ПП-рукава. Готовое полотно рукава разрезается на заготовки мешков с помощью прямых или волнистых ножниц на форматно-раскроечном станке. При этом используется метод горячей резки импульсного нагрева, что позволяет запаивать края.

- Изготовление мешков. Нижний край заготовки подворачивается и прошивается несколько раз толстой синтетической нитью на стационарной мешкозашивочной машине. Горловина может быть необработанной или прошивается «в один подгиб». При необходимости на данном этапе к дну мешка может быть пришит полиэтиленовый вкладыш.

- Нанесение товарного знака. При помощи флексографического автомата наносится логотип в черно-белом или цветном исполнении флюорографической печати.

- Упаковка. Готовая продукция комплектуется в пачки и прессуется. Размер одной упаковки может составлять 500 или 1000 штук. Перетянутые шпагатом упаковки складируются.

Минимальные требования к производственным цехам

Выбирая здание для оборудования производственного цеха, стоит учитывать специфику самого производства. Помещение в данном производстве должно соответствовать простым техническим параметрам:

- Иметь надежную систему вентиляции.

- Проведено электричество мощностью 5 кВт.

- Иметь хорошие освещение, но не допускается попадание прямых солнечных лучей на производимую продукцию.

Разновидность производимой продукции из полипропиленового полотна

В среднем, линия по производству полипропиленовых мешков с производительностью 2 тысячи штук в смену, занимает около 50 квадратных метров. Также понадобятся складские помещения для хранения сырья (поли пропиленовых нитей) и готовой продукции – ПП мешков.

Существует несколько типов полипропиленовых мешков, которые отличаются стоимостью, прочностью и назначением.

Виды ПП-мешков:

- Белые мешки – самые прочные. Они производятся только из первичного полипропилена и предназначены для перевозки и хранения сыпучих пищевых продуктов (сахар, мука, соль, крахмал и т.п.). При производстве нитей для белых мешков добавляется карбонат кальция, который повышает прочность и максимально выбеливает цвет материала.

- Серые – меньшей прочности чем белые. Их нити изготовлены из смеси гранул первичного и вторичного (переработанного) ПП. Предназначены для транспортировки и хранения строительных материалов и отходов. А также для гранулированных кормов, удобрений и химических веществ.

- Зеленые, синие и красные мешки из ПП – самые слабые по прочности так как они выпускаются исключительно из вторичного сырья с добавлением красителя, который в незначительной степени снижает прочность полипропилена.

Стоит так же отметить, что из полипропиленового полотна кроме мешков можно производить сумки, пакеты и другие изделия для упаковки:

Пути реализации упаковки для сыпучих продуктов и материалов

Планируя стратегию бизнеса, очень важно провести анализ возможностей сбыта. Перед тем, как арендовать помещение, завозить оборудование и нанимать персонал, нужно продумать пути реализации конечного продукта. Главными потребителями могут быть:

- строительные компании;

- производственные предприятия;

- сельскохозяйственные предприятия;

- дачные кооперативы;

- розничные точки торговли или оптовые базы;

- животноводческие фермы;

- складские комплексы;

- фермерские хозяйства;

- интернет-магазины.

С каждым потребителем придется работать индивидуально. Лучше, если продукция будет выпускаться под конкретного заказчика с размещением рекламы на мешках (логотип фирмы, контактный телефон, сайт и т.п.). Еще перед запуском производства обзвоните всех потенциальных потребителей вашей продукции. Позже, когда прибыльность предприятия позволит развернуть рекламную кампанию, отпадет необходимость в привлечении отдельных покупателей. Но на первых порах, это обязательное условие успешности бизнеса.

Расчет рентабельности производства полипропиленовых мешков в цифрах

В данной бизнес-идеи описано производство неполного цикла. Поэтому в качестве производственного сырья используется ПП-нить высшего сорта. Закупается нить в катушках по 5 кг. по цене 2,4$ за 1кг. Вес стандартного ПП-мешка высший сорт размерами 55 х 105 см. составляет 58гр. Значит из 1000 г. будет произведено 16 шт. мешков (1000/58=17,241). Таким образом себестоимость будет не ниже, чем: 2,4/17=0,14$ за 1 мешок.

С учетом производительности линии можно осуществить расчет окупаемости такого бизнес-проекта. Стоит учитывать, что себестоимость 1-го мешка составляет не ниже 0,14 центов. За смену могут быть произведены 2 тысячи экземпляров продукции. За месяц будет произведено 52 тысячи мешков. Таким образом, месячная себестоимость составит 0,14$ * 52 000 шт. = 7 280 долларов.

Оптовая цена (партия от 1000 шт.) реализации одного мешка составляет 19 центов. Соответственно, месячная выручка составит 0,19$ * 52 000 шт. = 9 880$. Минус себестоимость: 9 880$ — 7 280$ = 2 600$ в месяц прибыли без вычета налогов и производственных расходов (электроэнергия, доставка сырья). Но при условии объемов реализации мешков по 52 000 шт. в месяц!

Как увеличить рентабельность производства в 2 раза?

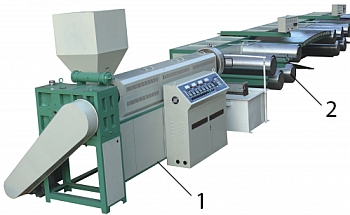

Себестоимость мешков можно снизить В 2 РАЗА!!!, перейдя на полный цикл производства доукомплектовав линией экструзионным прессом и дополнительным оборудованием для производства полипропиленовой нити из гранул. Дело в том, что 1кг ПП-гранул находится в пределах стоимости 1$/кг. Но цена новой лини по переработки грану в плоскую нить, намотанную на катушку начинается от 50 000$ и выше.

За это цену вы приобретаете линию из 2-х узлов оборудования:

- Пресс экструдер с функцией вытяжки нити на заданную в ЧПУ толщину.

- Машина для намотки полоской ПП-нити на катушки.

Кроме того, потребуются существенные расходы на переоборудования цеха, чтобы он соответствовал всем нормам безопасности по работе с горячими полимерами. Так же следует учитывать территориальные особенности места производства. Оно должно быть удалено от жилых кварталов, поскольку связано с переработкой полимерных составов.

Произведя такую масштабную модернизацию производственного бизнеса можно не только снизить себестоимость мешков, но и наладить продажи самой нити, что позволит сократить сроки окупаемости дополнительной линии.

Но на начальном этапе организации бизнеса можно ограничится производством мешков неполного цикла, которое является более доступным и безопасным.

Преимущества бизнес-идеи для малого бизнеса

Стоит отметить, что бизнес-идея организации производства ПП-тары имеет большое количество преимуществ перед другими проектами. К ним можно отнести:

- Высокий и постоянный спрос на конечную продукцию.

- Для обслуживания небольшой линии достаточно 1-2 оператора, ткацкий процесс выполняется в полностью автоматическом режиме под контролем ЧПУ и датчиков (вкалывают роботы – счастлив человек).

- Короткие сроки окупаемости.

- Отсутствие срока годности производимого товара.

Даже, если в первый месяц продажи не достигнут того уровня, которого вам бы хотелось, со временем вы сможете реализовать всю продукцию. В этом бизнесе не возникнет больших проблем с остатками на складе. Конвейерная линия может быть остановлена и запущена без каких-либо ограничений и дополнительных трат.

Высокая степень автоматизации линии не требует поиска специалистов, владеющих особыми навыками. После прохождения стажировки в течение одного рабочего дня, специалист может приступать к самостоятельной работе. При этом выполнение операций по обслуживанию линии не требует приложения чрезмерных физических усилий. Работы могут выполнять не только мужчины, но и женщины.

Приведенные расчеты показывают, что конечная цель бизнеса – получение стабильной прибыли, может быть достигнута уже в первый месяц работы линии. А сроки окупаемости оборудования для производства неполного цикла, будут достигнуты уже во втором полугодии. Со временем бизнес можно развивать и масштабировать, комплектуя производственную линию дополнительным оборудованием, а прибыль будет только расти.